TC4鈦合金(Ti-6Al-4V)是國(guó)內(nèi)外廣泛使用的鈦合金,含有6%(質(zhì)量分?jǐn)?shù),下同)α相穩(wěn)定元素Al和4%(質(zhì)量分?jǐn)?shù),消停)β相穩(wěn)定元素V,是典型的α+β鈦合金,以雙態(tài)、等軸、魏氏體和網(wǎng)籃組織為主。

TC4合金在20 ~400 ℃具有良好的綜合性能(輕質(zhì)、耐熱、高強(qiáng)、抗氧化、耐腐蝕等),廣泛用于航空發(fā)動(dòng)機(jī)的風(fēng)扇葉片、風(fēng)扇盤和轉(zhuǎn)子葉片。相比于傳統(tǒng)鑄造TC4 合金,3D打印TC4鈦合金無需任何加工磨具,工藝快速簡(jiǎn)單,同時(shí)避免了TC4 合金成型加工困難的缺點(diǎn),特別適合制造大型復(fù)雜鈦合金關(guān)鍵結(jié)構(gòu)件[1-2]。

在海洋性大氣環(huán)境中,鈦合金可以在表面形成穩(wěn)定的氧化膜,同時(shí)具備良好的耐蝕性。然而,航空發(fā)動(dòng)機(jī)用關(guān)鍵鈦合金零部件長(zhǎng)期服役于高溫、高壓、高濕、高鹽及高速微動(dòng)磨損等多重極端惡劣條件下,其耐蝕性可能會(huì)因惡劣服役環(huán)境的影響而大幅降低。研究表明:腐蝕環(huán)境、微觀組織、化學(xué)元素含量和相的形態(tài)均會(huì)對(duì)鈦合金的耐蝕性產(chǎn)生影響。張瑋航等[3 ]研究了3D打印參數(shù)對(duì)TC4 合金耐蝕性的影響,結(jié)果表明,3D打印功率越低、掃描速率越慢,鈦合金的耐蝕性越好;ALAGIC 等[4 ]的研究表明,與具有α+β兩相組織的Ti-6Al-4V 合金相比,具有單相馬氏體組織的Ti-13Nb-13Zr 合金的耐蝕性更好;何博文等[5]采用電化學(xué)腐蝕方法比較了3D打印鈦合金與鑄造鈦合金的耐蝕性,結(jié)果表明,3D打印TC11鈦合金的α+β網(wǎng)籃組織較鍛件組織細(xì)小,具有更好的耐蝕性,雙重退火熱處理后,α相含量增多并粗化,耐蝕性略有下降。然而,已有文獻(xiàn)大多針對(duì)打印參數(shù)或者單一熱處理工藝對(duì)鈦合金耐蝕性的影響,而本工作研究了多種熱處理工藝對(duì)鈦合金耐蝕性的影響,以期為3D打印鈦合金的熱處理提供借鑒。

1、試驗(yàn)

采用激光立體成型設(shè)備對(duì)TC4鈦合金球形粉末進(jìn)行3D打印,TC4 粉末采用等離子旋轉(zhuǎn)電極法制備,試樣的成形參數(shù)如下:激光功率2800W;掃描速率800~1000mm/min;送粉器示數(shù)10 ~20;光斑直徑5mm;載粉氣流量7~10 L/min;鏡頭保護(hù)氣流量20~25 L/min;Z 軸單層行程1mm;搭接率50%。單層掃描采用往復(fù)掃描方式,通過在已有沉積層上反復(fù)進(jìn)行新層的搭接最終形成尺寸為120mm×60mm×30mm的厚板。

打印完成后,取三塊相同的試板進(jìn)行如下處理:第一組不進(jìn)行處理,記作1號(hào)試樣;第二組進(jìn)行時(shí)效處理(550 ℃保溫4 h,空冷),記作2 號(hào)試樣;第三組進(jìn)行固溶時(shí)效處理(950℃保溫4h,550 ℃保溫4 h,水冷),記作3 號(hào)試樣。將三種試樣分別取樣進(jìn)行顯微組織觀察,隨后在1mol/L鹽酸溶液中進(jìn)行

電化學(xué)腐蝕試驗(yàn)。微觀組織觀察試樣尺寸為15mm×15mm×10mm。試樣經(jīng)鑲嵌、打磨、拋光后用體積比為1∶3∶50 的氫氟酸和硝酸混合水溶液進(jìn)行腐蝕。采用Axio Imager M2m 顯微鏡觀察試樣的顯微組織,采用Axio Vision軟件統(tǒng)計(jì)組織中不同相的含量。

電化學(xué)腐蝕試驗(yàn)在室溫1mol/L鹽酸溶液中進(jìn)行。試驗(yàn)采用三電極體系,鉑片為輔助電極,飽和甘汞電極(SCE)為參比電極,試樣為工作電極。測(cè)試前,將試樣釬焊在細(xì)銅導(dǎo)線上后用環(huán)氧樹脂封裝,工作表面(10mm×10mm)采用砂紙逐級(jí)打磨并拋光后,使用無水乙醇超聲清洗。將試樣浸泡在試驗(yàn)溶液中測(cè)量其開路電位;電化學(xué)阻抗測(cè)試的掃描頻率為10-2 ~105 Hz。動(dòng)電位極化曲線的掃描速率為0.167 mV/s,測(cè)試范圍為-0.5 ~+0.5 V(相對(duì)開路電位),測(cè)試結(jié)果采用Zview 軟件進(jìn)行擬合[6-8]。

2、結(jié)果與討論

2.1 顯微組織

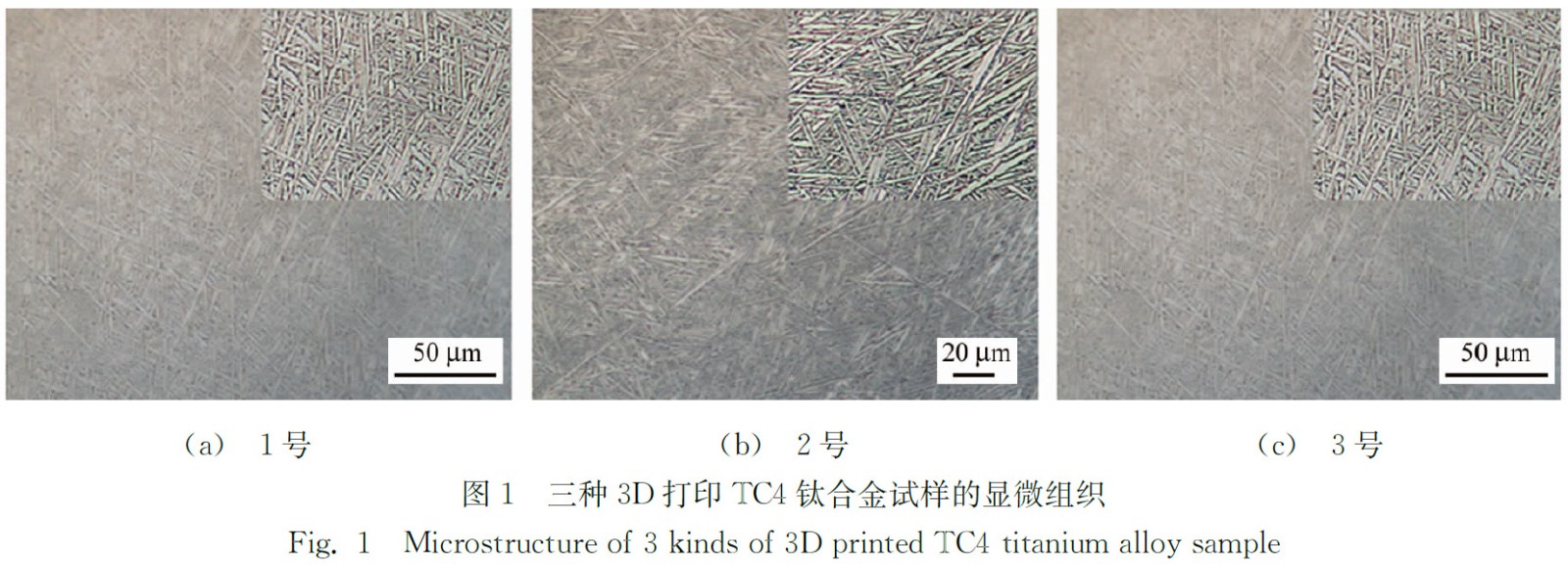

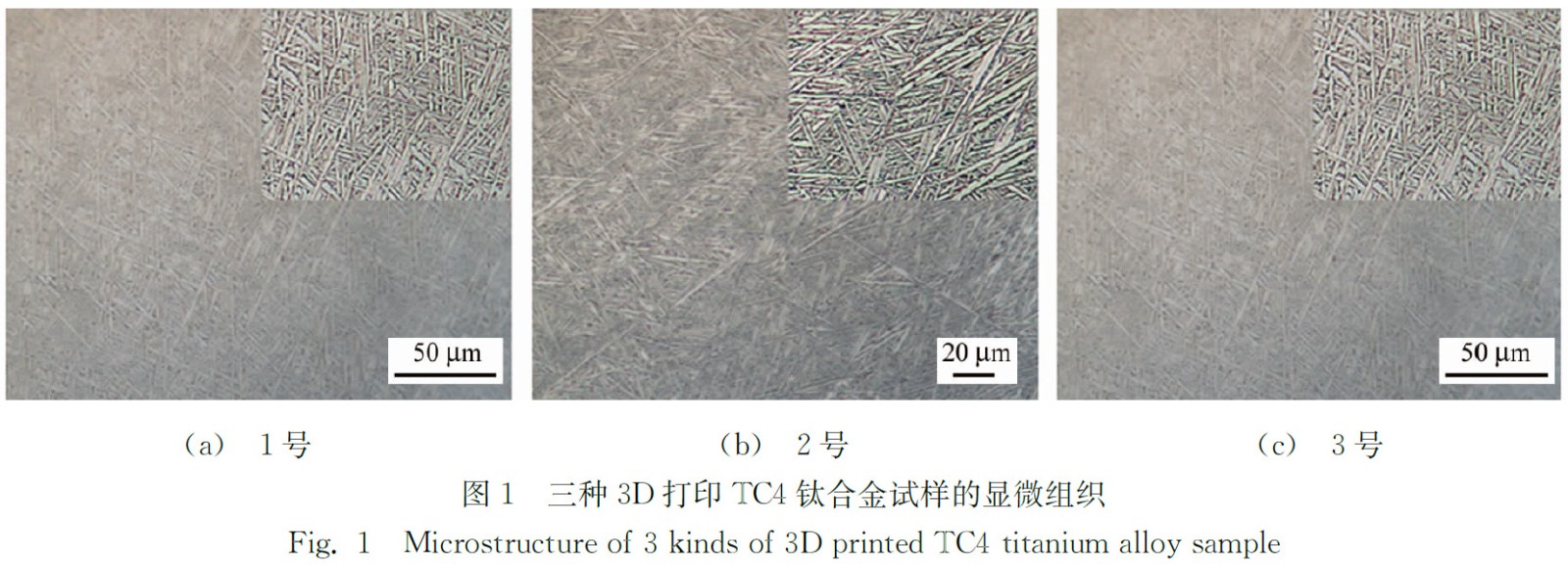

由圖1可見:3D打印TC4鈦合金的顯微組織為α+β網(wǎng)籃組織,其中,沉積態(tài)(1號(hào)試樣)的組織為細(xì)針狀α+β網(wǎng)籃組織,針狀α相平均寬度約為0.4 μm;經(jīng)時(shí)效處理后(2 號(hào)試樣),試樣組織仍為α+β網(wǎng)籃組織,α相粗化,平均寬度約為0.8 μm,且α相含量增加;經(jīng)固溶時(shí)效水冷處理后(3 號(hào)試樣),試樣組織明顯粗化,轉(zhuǎn)變?yōu)樘厥獾摩粒戮W(wǎng)籃組織,由粗大的片層α相(平均寬度約為2 μm)和細(xì)小針狀α相(平均寬度約為0.6 μm)組成[9]。

采用Axio Vision軟件對(duì)三種試樣組織中的α相含量進(jìn)行測(cè)試,結(jié)果表明:1號(hào)試樣組織中的α相質(zhì)量分?jǐn)?shù)約為51%;經(jīng)時(shí)效處理后的2 號(hào)試樣,其α相的質(zhì)量分?jǐn)?shù)約為58%;經(jīng)固溶時(shí)效水冷處理的3號(hào)試樣,α相的質(zhì)量分?jǐn)?shù)約為65%。

2.2 電化學(xué)試驗(yàn)

2.2.1極化曲線

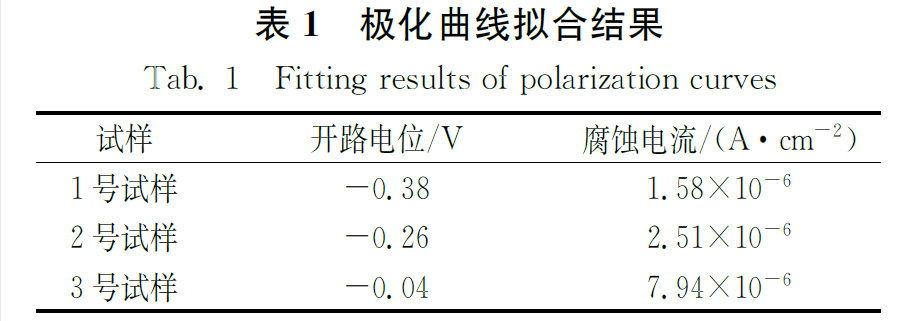

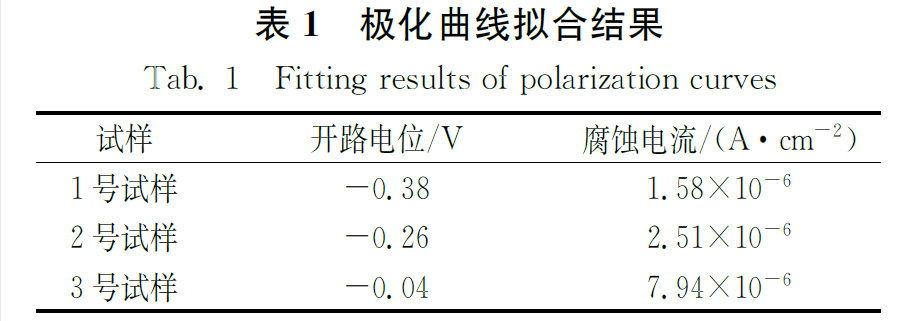

由圖2 和表1可見,三種試樣在1mol/L鹽酸溶液中的極化曲線相似;3D打印TC4鈦合金經(jīng)熱處理后,開路電位有所升高;三種試樣的腐蝕電流密度由小到大依次為1號(hào)試樣、2 號(hào)試樣、3 號(hào)試樣。一般來說,開路電位并不能完全反映材料的耐蝕性,開路電位的高低與TC4鈦合金在鹽酸溶液中開始腐蝕的孕育期也有一定的關(guān)系[10-12],綜合開路電位與腐蝕電流密度,三種試樣在1mol/L鹽酸溶液中的耐蝕性由強(qiáng)到弱依次為沉積態(tài)(1號(hào))試樣、時(shí)效態(tài)(2 號(hào))試樣和時(shí)效水冷態(tài)(3 號(hào))試樣。

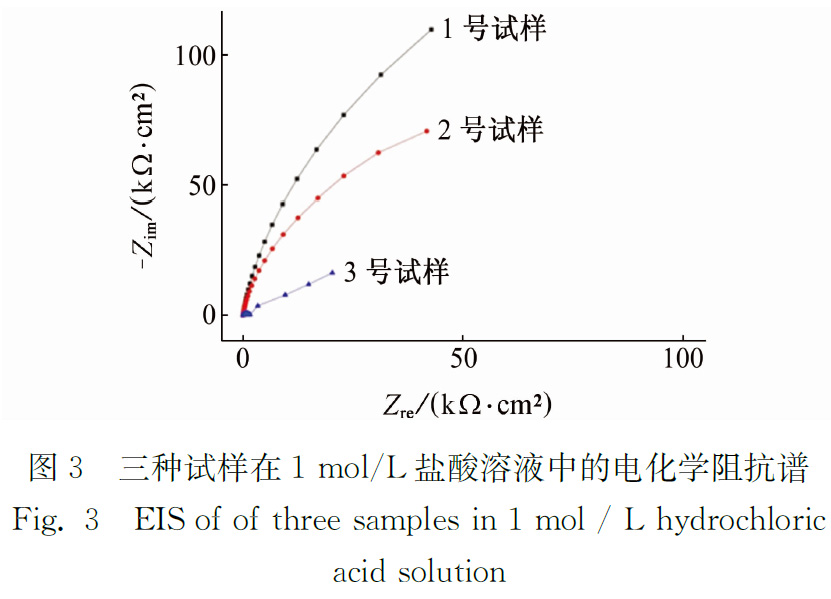

2.2.2 電化學(xué)阻抗譜

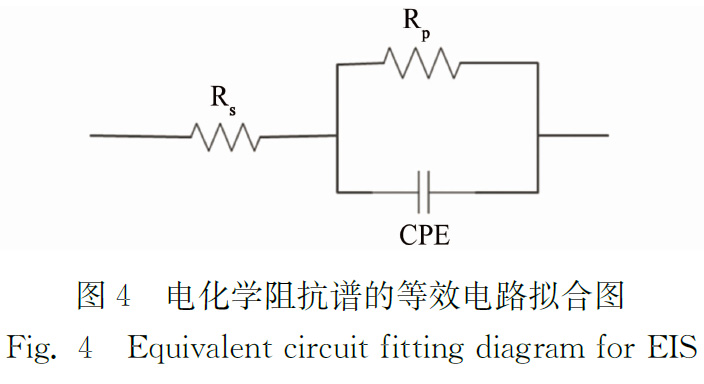

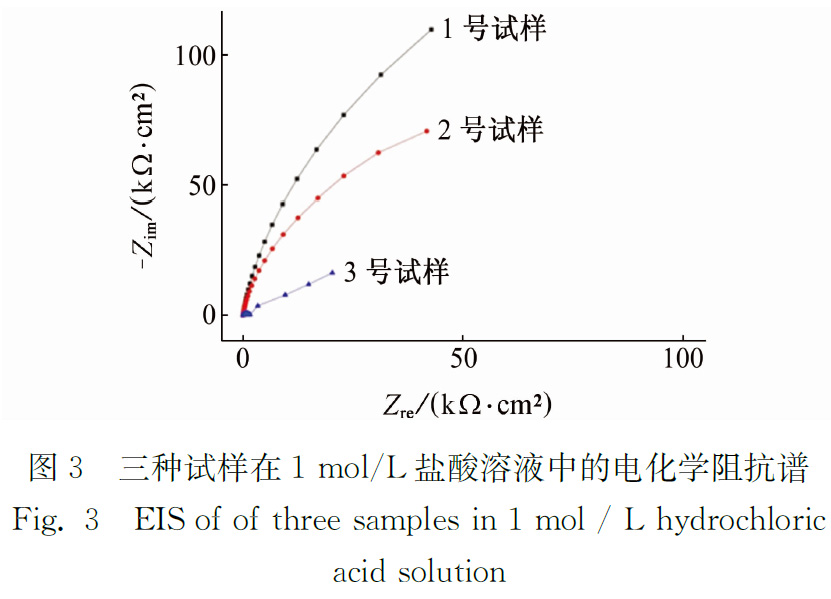

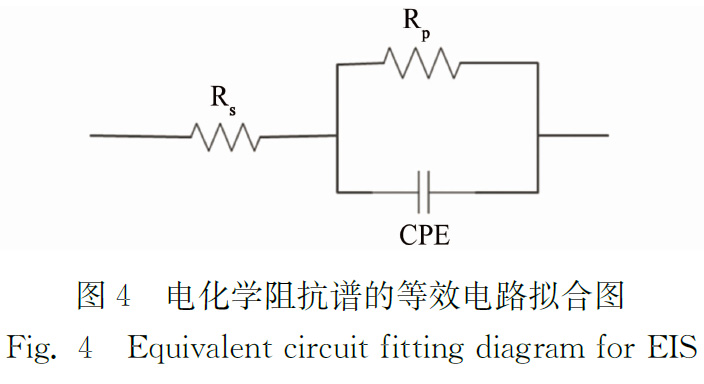

由圖3 可見:三種試樣的電化學(xué)阻抗均為單一的容抗弧(一個(gè)時(shí)間常數(shù))。根據(jù)容抗弧特征,選取圖4 所示等效電路對(duì)阻抗譜進(jìn)行擬合,其中Rs 為溶液電阻,CPE 為雙電層常相位角元件,Rp 為極化電阻。電化學(xué)阻抗譜的擬合結(jié)果見表2,通常極化電阻R p 越大,試樣的耐蝕性越高。由圖3 和表2 可見:三種試樣的耐蝕性由強(qiáng)到弱依次為沉積態(tài)(1號(hào))試樣、時(shí)效態(tài)(2 號(hào))試樣和時(shí)效水冷態(tài)(3 號(hào))試樣,這與動(dòng)電位極化曲線的結(jié)果一致。

2.3 討論

綜合顯微組織觀察與電化學(xué)測(cè)試結(jié)果,3D打印鈦合金在1mol/L鹽酸溶液中的耐蝕性受后續(xù)熱處理的影響會(huì)發(fā)生變化,沉積態(tài)試樣的耐蝕性最好,時(shí)效態(tài)試樣的次之,時(shí)效水冷態(tài)試樣的最差。顯微組織差異是造成沉積態(tài)試樣和后續(xù)熱處理試樣耐蝕性差異的根本原因。

熱處理會(huì)對(duì)3D打印TC4鈦合金的耐蝕性產(chǎn)生影響,這是因?yàn)椋菏紫龋鶕?jù)張敏等的研究結(jié)果,α相中Mo 元素的含量比β相中的低,而Mo 元素能夠極大地提高鈦合金表面鈍化膜在含Cl- 溶液中的穩(wěn)定性并增加合金的耐蝕性,所以α相的耐蝕性比β相的差。沉積態(tài)試樣的α相含量最低,后續(xù)熱處理使得α相析出,含量升高,故3D打印TC4鈦合金經(jīng)熱處理后耐蝕性減弱。其次,3D打印TC4鈦合金經(jīng)熱處理后合金組織出現(xiàn)一定程度的粗化,耐蝕性減弱。最后,3D打印TC4鈦合金經(jīng)水冷處理后出現(xiàn)粗大片層α相和細(xì)小針狀α相,組織變得更不均勻,耐蝕性變得更差。

3、結(jié)論

(1)在鹽酸溶液中,3D打印TC4鈦合金經(jīng)熱處理后耐蝕性有所差異,沉積態(tài)的最好,時(shí)效態(tài)的次之,時(shí)效水冷態(tài)的最差;

(2)3D打印TC4 合金經(jīng)熱處理后耐蝕性差異的主要原因是組織差異;

(3)結(jié)合本文結(jié)論,可對(duì)3D打印鈦合金熱處理提供一定的借鑒意義,在保證其他性能滿足要求的情況下,可盡量降低α相析出,并提高組織均勻性,從而提高材料的耐蝕性。

參考文獻(xiàn):

[1] 徐增華.金屬耐蝕材料第十二講鈦合金[J].腐蝕與防護(hù),2002,23(1):42-45.

[2]楊專釗,劉道新,張曉化.鈦及鈦合金的縫隙腐蝕行為[J].腐蝕與防護(hù),2013,34(4):2 95-297.

[3] 張瑋航,周文博,潘紅娟.不同打印參數(shù)對(duì)3D打印鈦合金電化學(xué)腐蝕的影響[J].廣東化工,2017,44(1):35-36.

[4] ALAGIC I,CVIJOVIC Z,MITROVIC S,et al.Wearand corrosion behaviour of Ti-13Nb-13Zr and Ti-6Al-4V alloys in simulated physiological solution[J].CorrosionScience,2 011,53(2 ):796-808.

[5] 何博文,冉先喆,田象軍,等.激光增材制造TC11鈦合金的耐蝕性研究[J].中國(guó)激光,2016,43(4 ):81-87.

[6] 姜應(yīng)律,吳蔭順.用極化曲線研究鈦合金在水、醇中腐蝕機(jī)理的差異[J].腐蝕科學(xué)與防護(hù)技術(shù),2005,17(3):154-158.

[7] 朱玉琴,蘇艷,舒暢,等.TC18 鈦合金在海洋大氣環(huán)境中的腐蝕行為研究[J].裝備環(huán)境工程,2018,15(3 ):35-38.

[8] 李小宇,鄭美華,王潔琪,等.3D打印和鑄造鈷鉻合金耐蝕性及力學(xué)穩(wěn)定性比較[J].中華口腔醫(yī)學(xué)研究雜志(電子版),2 016,10(5 ):3 27-332.

[9] 卓君.熱處理對(duì)3D打印TC4鈦合金組織與力學(xué)性能的影響[J].鈦工業(yè)進(jìn)展,2019,36(4 ):19-23.

[10] 曹楚南.腐蝕電化學(xué)[J].自然雜志,1983,5(4):266-270.

[11] 王海杰,王佳,彭欣,等.鈦合金在3.5% NaCl 溶液中的腐蝕行為[J].中國(guó)腐蝕與防護(hù)學(xué)報(bào),2015,35(1):75-80.

[12] 張新平,于思榮,何鎮(zhèn)明,等.新型牙科用Ti 合金人工體液中電化學(xué)腐蝕研究[J].腐蝕科學(xué)與防護(hù)技術(shù),2003,15(5 ):249-253.

相關(guān)鏈接