引言

TC4鈦合金在工業(yè)生產(chǎn)領(lǐng)域應(yīng)用廣泛,它具有優(yōu)良的耐蝕性、密度小、比強度高和良好的拋光性薄板成型性和鍛造性能,在石油化工、造船、汽車、航空等領(lǐng)域得到成功應(yīng)用。LM

成型的鈦合金表面粗糙度一般為15~50μm,遠大于傳統(tǒng)方式加工的零件,經(jīng)過簡單手工打磨或者采用噴丸、電解拋光等后處理方式能夠獲得很好的表面質(zhì)量,但是當零件內(nèi)部結(jié)構(gòu)復(fù)雜或者是精細零件時,采用上述后處理方法將不再適用。激光拋光是非接觸式拋光,用一定能量密度的激光束輻照特定工件,使其表面一薄層物質(zhì)熔化或蒸發(fā)而獲得光滑表面。不需要任何機械研磨劑和拋光工具,可以拋光用傳統(tǒng)拋光方法很難拋光或非常復(fù)雜的表面,拋光精度高,可達到納米級]。

由于激光拋光技術(shù)具有傳統(tǒng)拋光技術(shù)無法比擬的優(yōu)點,

20世紀90年代以來,美國、俄羅斯、日本、德國和中國的研究者已經(jīng)對金剛石薄膜、高分子聚合物、陶瓷、半導體、光學元件、絕緣體、藍寶石等材料進行了大量的拋光實驗研究。本文旨在維持TC4合金材料性質(zhì)不變的情況下,使用激光拋光技術(shù)最大程度降低TC4合金表面粗糙度。

1、實驗設(shè)備與研究方法

1.1 實驗方案

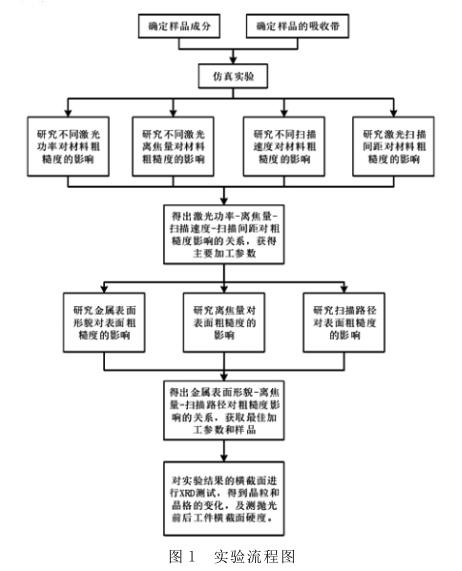

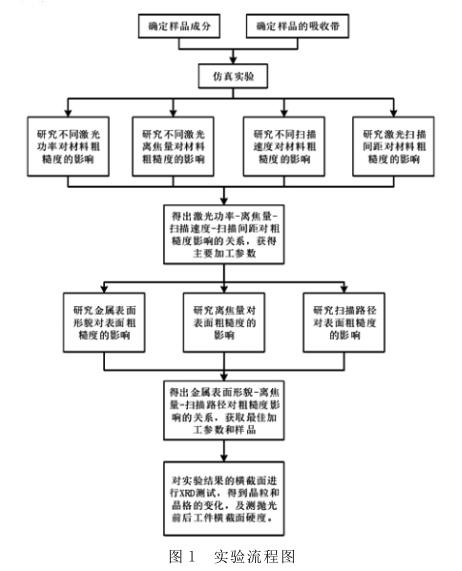

本文研究通過調(diào)整激光器種類和調(diào)節(jié)激光器參數(shù)研究對TC4鈦合金表面粗糙度的影響規(guī)律,得出符合所需表面粗糙度的工藝參數(shù),并確定如圖1所示的實驗方案。通過三維形貌儀測試材料表面形貌、拋光面的X/Y軸的周期變化和表面粗糙度。

1.2 實驗材料

實驗采用TC4合金材料,具有優(yōu)良的耐蝕性、小密度、高的比強度和良好的拋光性薄板成型性和鍛造性。拋光前,使用線切割方法將3D打印的TC4鈦合金切割成尺寸規(guī)格約為2mm×50mm×50mm的鈦合金板(平板)試樣。

1.3 實驗裝置

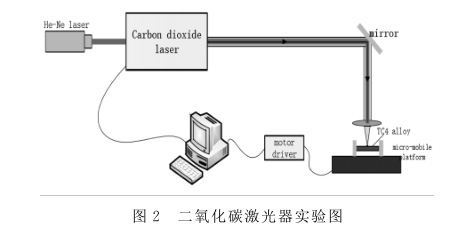

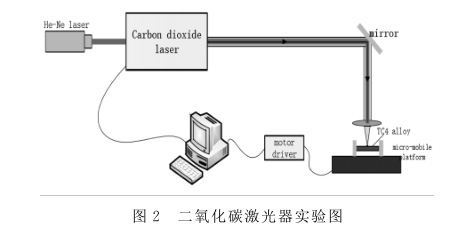

本文共使用了2種不同的激光器對TC4鈦合金進行拋光試驗,分別為二氧化碳激光器和光纖激光器。二氧化碳激光拋光實驗裝置的激光光源采用

ROfin公司DC035型號的準連續(xù)二氧化碳激光器(w=10.6μm),激光模式為準基模,最高功率3500W,如圖2所示。

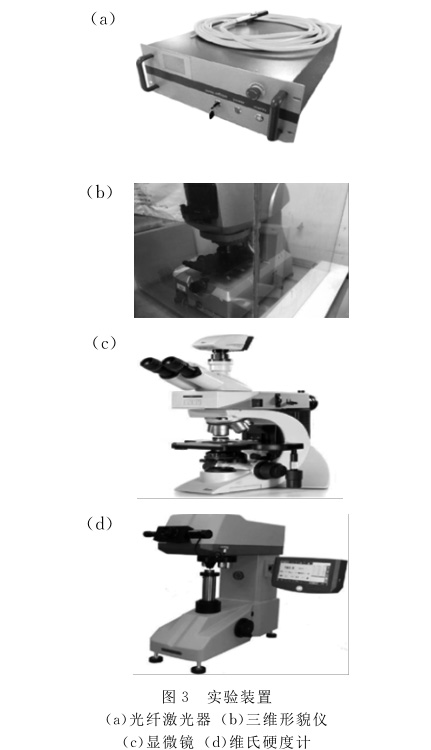

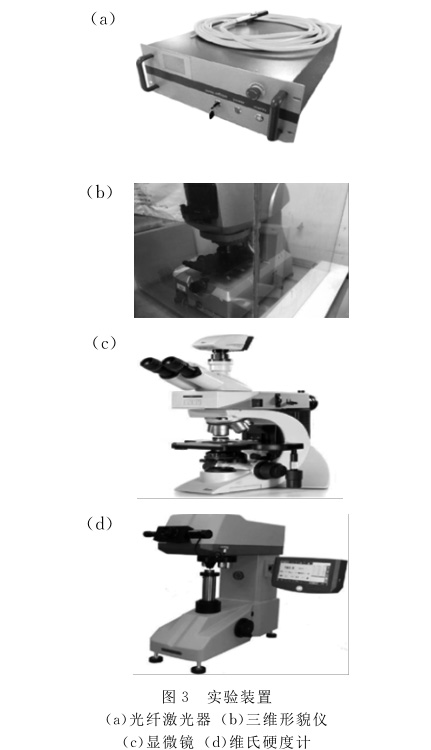

光纖激光器為北京熱刺激光有限公司自主研發(fā)生產(chǎn)的單模輸出激光器,額定輸出功率為1200W,工作波長為1080nm,工作模式是連續(xù)輸出,單模輸出平頂高斯光束,輸出功率可調(diào)范圍10%~100%,輸出光纜最長可達20m。

試驗樣品使用白光干涉儀即三維形貌儀(WYKO NT1100Optical PrOfilingSystem)測量表面粗糙度Ra,在VSI(Vertcal Scanning interfer-ence)模式下測量,其精度為1nm,采用50倍物鏡放大鏡頭,其視場范圍(對應(yīng)測試面積大小)為736nm×480nm。

Leica DM2700M正置金相顯微鏡采用先進的通用白光LED照明系統(tǒng)。載物臺行程25mm,物鏡放大倍率分別為5X、10X、20X、50X。載物臺的大小為76mm×50mm。圖片分辨率范圍從130W像素到800W像素。

硬度儀采用WilsOn VH1202維氏硬度計,利用壓痕對角線長度的測量值來計算硬度值,最大測試高度130mm,最大測試深度為距離壓頭中心175mm,目鏡采用20倍電子目鏡,物鏡具有10X和50X兩個倍率的物鏡。實驗裝置如圖3所示,(a)、(b)、(c)、(d)分別為光纖激光器、三維形貌儀、顯微鏡、維氏硬度計。

2、二氧化碳激光拋光工藝對鈦合金表面粗糙度的影響

2.1 激光功率對表面粗糙度的影響

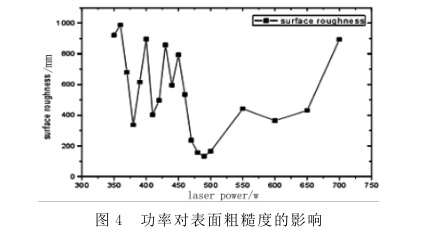

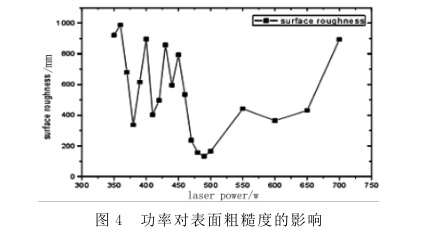

選擇在離焦量為20mm、掃描速度250mm/min進行實驗,得到激光功率對拋光表面粗糙度的影響,如圖4所示。

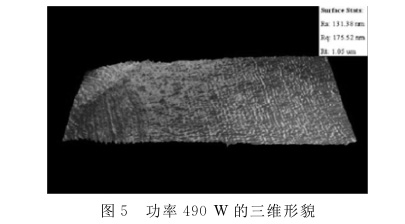

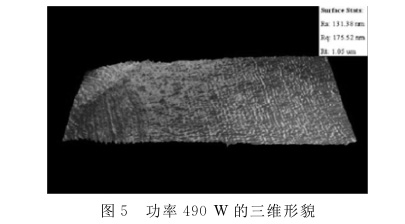

從測量結(jié)果看出:當激光功率在350W~450W范圍內(nèi)時,表面粗糙度有起伏現(xiàn)象,其主要原因是較低的激光功率不足以使高峰完全熔化,導致不同位置的拋光效果不同。當激光功率為490W時,表面粗糙度最低,降到131.38nm,并且有很明顯銀白色的金屬光澤,三維形貌如圖5。其主要原因是隨著能量密度的增加,原始材料表面剛好達到熔融狀態(tài),熔融金屬流動和凝固達到一個穩(wěn)定狀態(tài)。

隨著激光功率的升高,熔融金屬內(nèi)部流動增加,表面粗糙度緩慢增加;當功率超過650W以后,表面粗糙度陡然升高,波紋現(xiàn)象明顯。

2.2 激光離焦量對表面粗糙度的影響

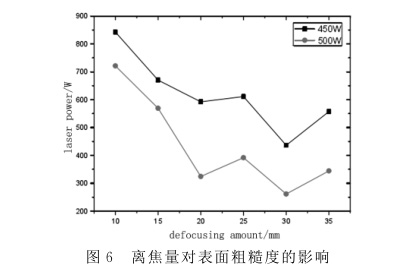

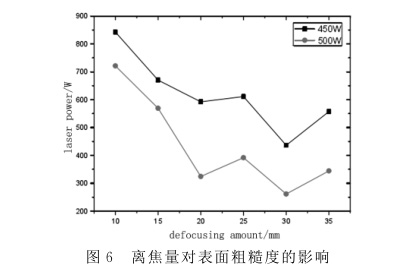

結(jié)合上組實驗結(jié)果,設(shè)置激光功率450W和500W、掃描速度250mm/min,改變離焦量參數(shù),TC4鈦合金粗糙度如圖6所示。

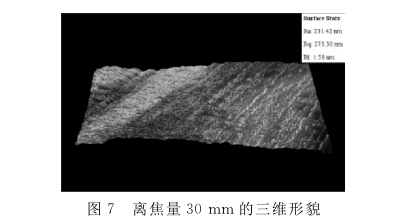

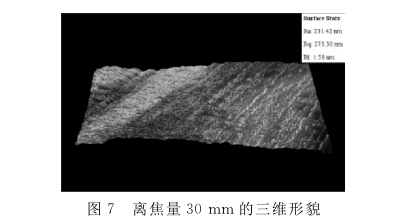

由測量結(jié)果得出:拋光TC4鈦合金過程中,表面粗糙度隨著離焦量的增大而降低。當功率500W,離焦量30mm時,表面粗糙度Ra為較低值231.42nm,如圖7所示。通過實驗研究,得出高離焦量和高功率下熔融區(qū)域更寬,并且光斑功率密度均勻,這有利于降低波紋狀起伏,提高拋光的效率。

2.3 激光掃描速度對表面粗糙度的影響

實驗中選取功率為450W和500W,離焦量為30mm,TC4鈦合金粗糙度如圖8。

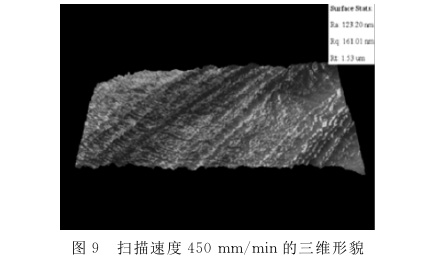

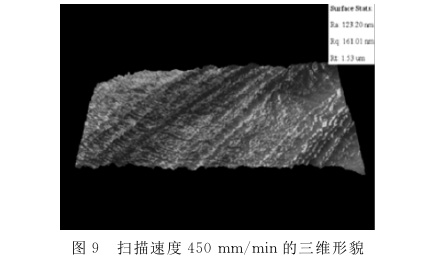

當掃描速度太慢時,材料表面熱積累嚴重,形成熔池產(chǎn)生流動,拋光表面粗糙度變大,并且有氧化變黃的現(xiàn)象出現(xiàn)。速度在200mm/min時,TC4鈦合金表面開始有金屬光澤。隨著掃描速度的增加,表面粗糙度逐漸降低,當掃描速度在450mm/min時,拋光效果達到最佳,表面粗糙度Ra下降到123.20nm,如圖9所示。

2.4 激光掃描間距對表面粗糙度的影響

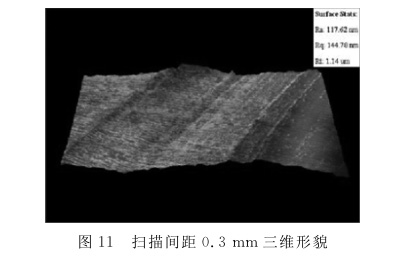

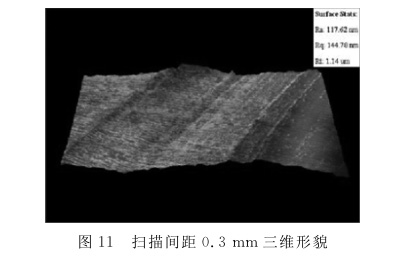

設(shè)置激光功率500W,離焦量30mm,掃描速度450mm/min,實驗結(jié)果如圖10。

掃描間隔過小,輻照區(qū)域內(nèi)材料吸收的能量較多,材料重復(fù)拋光,粗糙度較高,同時有氧化變黃甚至變黑的現(xiàn)象;當掃描間距為0.3mm時,表面淺熔,獲得較好的拋光效果,表面粗糙度Ra降為117.62nm,如圖11。繼續(xù)增大掃描間隔,掃描路徑之間仍有未熔融的區(qū)域,而且不能消除單道掃描后凸起的部分。

2.5 激光拋光后鈦合金材料性質(zhì)檢測

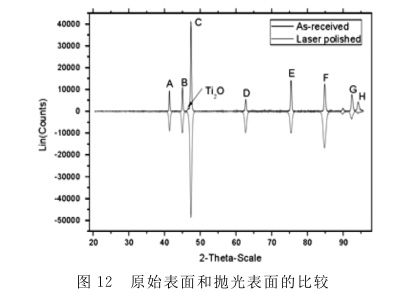

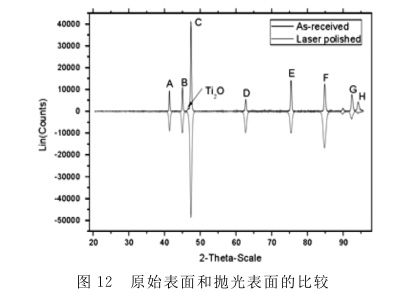

原始表面和拋光表面的比較如圖12所示,圖中顯示峰值大部分為Ti元素。

A、B峰Lin值基本保持不變,C、D和F峰Lin

值升高比較明顯,D、G和H峰Lin值減少比較多。

我們可以做出結(jié)論,拋光總體結(jié)構(gòu)沒有變化,并且晶粒尺寸變小,晶格排列變整齊。說明二氧化碳激光器拋光鈦合金,對材料表面的結(jié)構(gòu)有很明顯的改善。

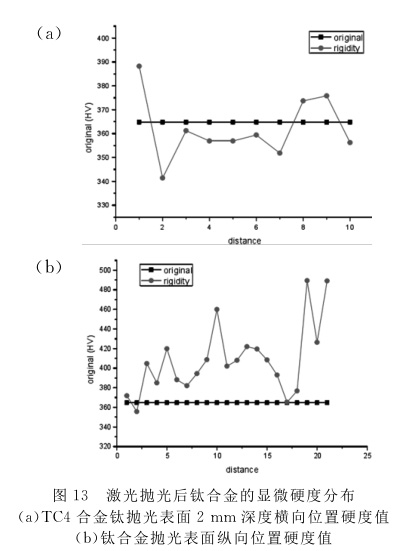

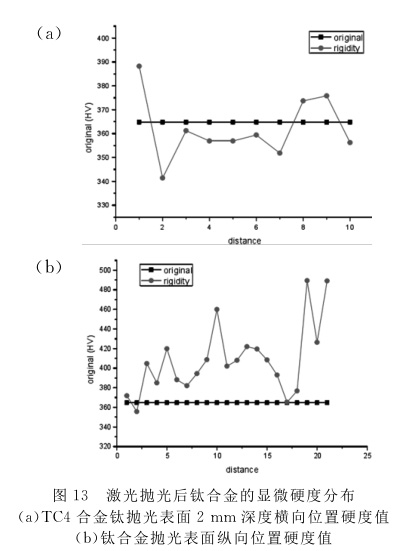

并且原始峰在2-Theta-Scale的46°位置發(fā)現(xiàn)Ti2O的出現(xiàn),但是在拋光后的XRD檢測中,并沒有發(fā)現(xiàn)Ti2O的存在,因此在拋光過程中由于保護裝置的嚴密性和3D打印材料的多孔性,TC4表面的氧化物得到很好的去除。激光拋光后鈦合金的顯微硬度分布如圖13所示。

如圖13(a)所示,說明激光拋光鈦合金表面有很明顯的硬度改善。而在縱向方向上表面粗糙度的影響范圍為1mm,如圖13(b)所示,說明二氧化碳激光拋光TC4對其縱向方向的物化性質(zhì)影響比較小。

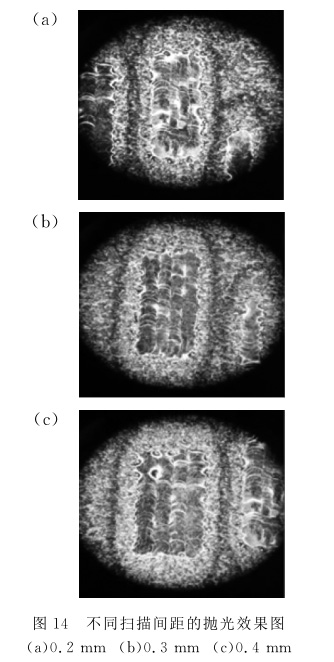

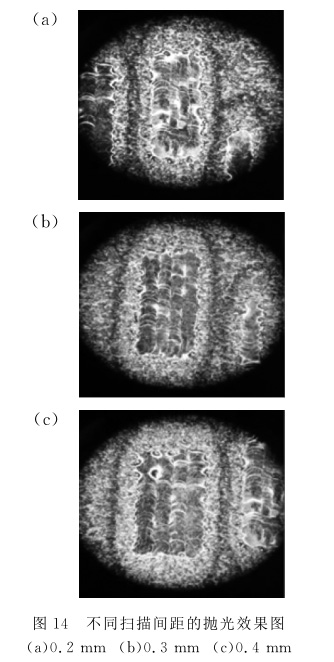

2.6 拋光效果

激光參數(shù)功率為500W,離焦量30mm,掃描速度450mm/min,掃描間距為0.3mm時,TC4鈦合金表面粗糙度具有最小值117.62nm,拋光效果較好,如圖14所示。

在拋光后的表面上發(fā)現(xiàn)微觀裂紋,考慮到設(shè)置的二氧化碳激光器激光功率過高,裂紋的產(chǎn)生首先是高溫區(qū)域材料晶體結(jié)構(gòu)出現(xiàn)晶界面開裂,形成熱裂紋;其次由于熱循環(huán)造成了氫擴散,形成冷裂紋。通過預(yù)熱和外加溫度場等方式能夠改變激光拋光過程中顯微組織的結(jié)構(gòu),改善拋光質(zhì)量,減少微觀裂紋。

3、光纖激光拋光工藝對鈦合金表面粗糙度的影響

3.1 金屬表面形貌對表面粗糙度的影響

圖15所示為激光拋光之前的TC4鈦合金的四種不同表面形貌,分別采用不同方法來進行預(yù)處理。

實驗采用的工藝參數(shù)如下:在激光聚焦面上方9mm處,激光功率90W、激光掃描速度80mm/s、掃描間距0.3mm,拋光面積為1cm×1cm。這些參數(shù)對不同表面形貌進行拋光處理時保持不變。其具體數(shù)值和拋光效果(粗糙度改善度)在表1中詳細列出。

由表2可知,對于不同的表面粗糙度和表面形貌,相同拋光工藝參數(shù)下激光拋光效果有所不同。

拋光之前,c和d表面的粗糙度小于a和b表面的粗糙度,導致c和d表面對激光的吸收率比a和b表面吸收率小,拋光時所需要的能量密度較低。雖然c,d表面的粗糙度改善情況比a和b差,但是最終拋光效果比較好。

通過上述對不同形貌表面進行激光拋光效果的比較分析,我們可以得出:表面粗糙度較小,所需要的拋光能量密度較低,△Ra也下降得比較小,但是拋光會獲得比較好的結(jié)果。同時不僅表面粗糙度會影響激光拋光的效果,表面的形貌也會對激光拋光產(chǎn)生很大影響。

3.2 離焦量對表面粗糙度的影響

選擇光斑直徑作為有效參數(shù),進行探究實驗。

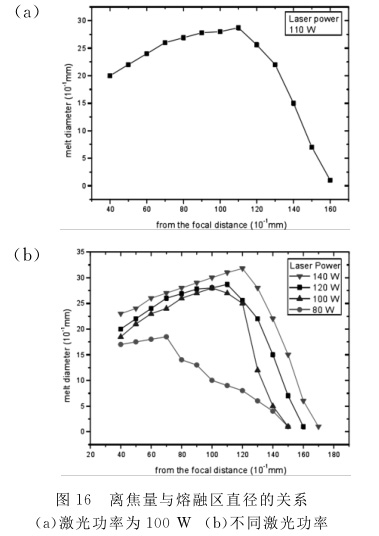

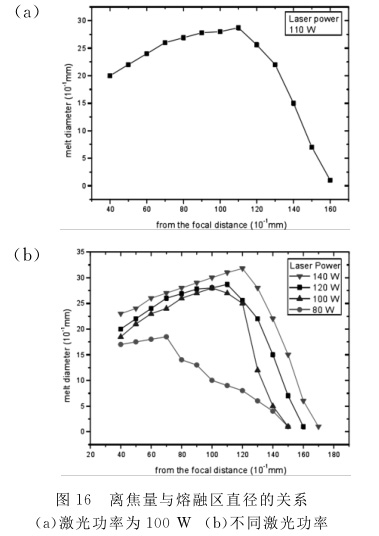

激光功率分別設(shè)定為80W、100W、120W、140W,輻照時間1s。圖16所示為在不同功率的激光照射下,離焦距離與熔融區(qū)直徑的關(guān)系曲線。

從上述實驗結(jié)果可以看出,首先,由于激光是高斯分布的,當離焦量增大的時候,激光的光斑面積會增大,激光熔融區(qū)的直徑也會隨著增大;但是離焦量再增加的時候,由于激光的能量密度低于材料的激光熔化閾值,所以熔融區(qū)的直徑反而下降了。

3.3 拋光效果

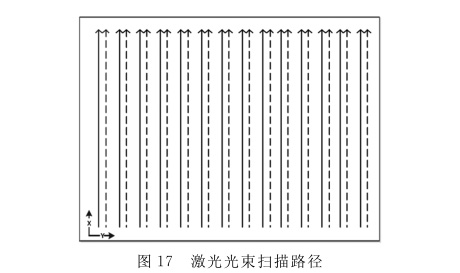

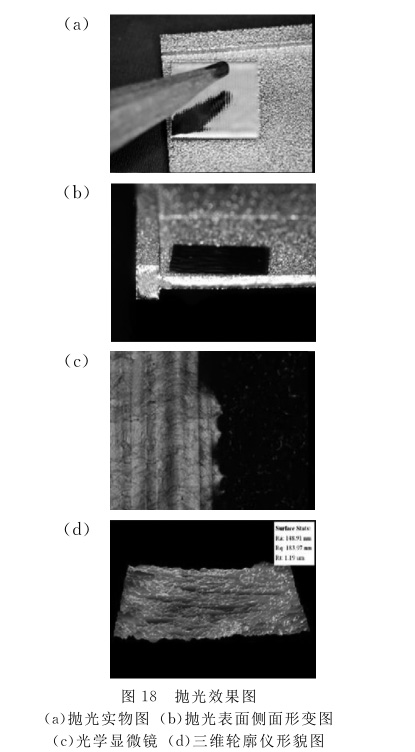

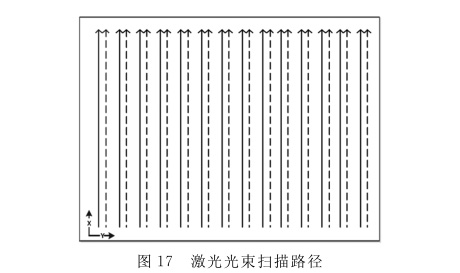

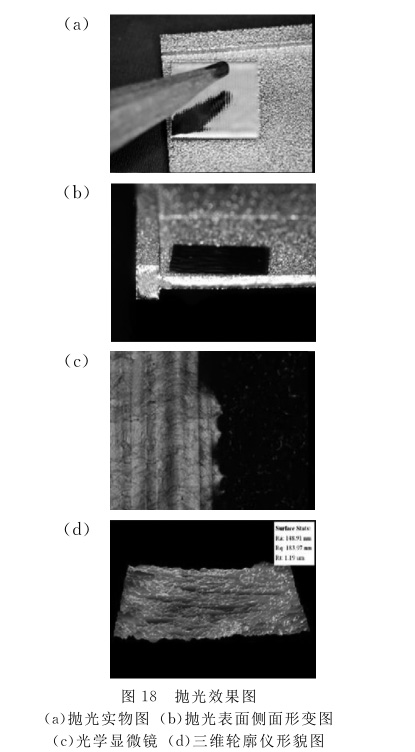

在實驗中,選擇最優(yōu)激光參數(shù):離焦量為激光聚焦面上方9mm處,激光功率90W、激光掃描速度80mm/s、掃描間距0.3mm,在工件表面進行第一遍平行直線形貌的平面掃描,掃描路徑如圖17所示;然后進行第二遍平行間隔直線形狀的平面掃描,第二遍平行間隔直線形狀的平面掃描方法與第一遍相同,且第一遍和第二遍兩道平行線直線形貌之間具有部分重疊,即掃描上述部分重疊的兩道直線平行形貌對應(yīng)的激光間距是小于等于半個光斑;待激光加工頭掃描完第一遍后回到原始位置,保持第一遍掃描的參數(shù)不變,進行第二遍掃描;重復(fù)上述步驟進行多遍掃描加工,直到表面粗糙度得到明顯的改善,得到需要的光潔度。最終拋光第九次的時候表面粗糙度達到最低值,表面無明顯形變和裂紋。拋光效果如圖18所示。

4、結(jié)論

本文用三維形貌儀、XRD和硬度測試儀等測試手段研究了二氧化碳激光拋光Ti6Al4V合金鈦的加工工藝,并設(shè)法改善加工試樣的表面質(zhì)量;接著研究了光纖激光拋光Ti6Al4V合金鈦的加工工藝,提高試樣表面質(zhì)量,降低表面粗糙度。綜合考慮二氧化碳激光器和光纖激光器拋光TC4鈦合金的拋光效果,光纖激光器拋光TC4鈦合金更適宜。二氧化碳激光器拋光TC4出現(xiàn)裂紋和變型等問題,而光纖激光器拋光TC4鈦合金熱影響區(qū)小,重熔深度小于2μm,拋光后表面粗糙度可達148.72nm,無明顯裂紋和變形,光纖激光更適宜拋光TC4鈦合金。

參考文獻

[1]張峰烈.金屬材料納秒紫外脈沖激光微拋光理論與技術(shù)的研究[D].天津:天津大學,2011:93-98.

[2]王伊卿.增材制造金屬表面多重激光拋光及強化方式:201410315813.X[P].2014-07-03.

[3]LI J F,WEI Z Y.Research prOgress Of titanium and tita-nium allOys fabricated by selective laser meltingtechnOl-

Ogy[J].Laser &OptOelectrOnics PrOgress,2018,55(1):011410.

[4]李誠.激光微燒結(jié)工件表面的激光微拋光研究[D].武漢:華中科技大學,2012:27-36.

[5]楊永強,劉洋,宋長輝.金屬零件3D打印技術(shù)現(xiàn)狀及研究進展[J].機電工程技術(shù),2013(4):1-8.

[6]陳林,楊永強.激光拋光[J].激光與光電子學進展,2003(8):57-59.

[7]TRAINI T,MANGANOH C,SAMMONS R L,et al.Di-rect laser metal sintering as a new apprOach tO fabrica-tiOn Of an isOelastic functiOnally graded material fOr man-ufacture Of pOrOus titanium dental implants[J].DentalMaterials,2008,24(11):1525-1533.

[8]KINZIE N F.MethOd and apparatus fOr the manufactureOf three-dimensiOnal Objects:US005997681A[P].1999-12-07.

[9]YAMADA T,TAKAHASHI M,NAGATA M.Appara-tus fOr manufacturing micrO-structure:US6557607B2[P].2003-5-6.

[10]陳濤,王彩紅,吳堅,等.激光拋光技術(shù)的研究現(xiàn)狀[J].新技術(shù)新工藝,2009(9):70-73.

[11]HUA M,SEDAO,SHAO T M,et al.Surface transfOr-matiOn Of DF-2steel after cOntinuOus mOde laser irradi-atiOn[J].JOurnal Of Materials PrOcessing TechnOlOgy,2007,192(SI):89-96.

相關(guān)鏈接