前言

TC11鈦合金大型燃機(jī)轉(zhuǎn)子零件結(jié)構(gòu)采用電子束焊接方法實(shí)現(xiàn)整體制造。受接頭型式、鍛件冶金質(zhì)量、零件表面狀況及焊接工藝等諸多因素的影響,電子束焊接過(guò)程中可能會(huì)

形成工藝缺陷。這些工藝缺陷包括內(nèi)部氣孔、裂紋和局部凹陷(低于焊后機(jī)械加工面尺寸)等,焊縫裂紋和表面凹陷以及超岀焊接質(zhì)量檢驗(yàn)標(biāo)準(zhǔn)規(guī)定尺寸的內(nèi)部氣孔都必須修復(fù)補(bǔ)焊。補(bǔ)焊方法為手工鎢極氬弧焊,填充材料為TA0純鈦焊絲。

對(duì)挖排后的缺陷采用氬弧焊補(bǔ)焊,因填充TA0純鈦焊絲導(dǎo)致缺陷區(qū)域重新熔融合金化,可能會(huì)形成該焊接區(qū)域的微觀組織差異,影響該區(qū)域的力學(xué)性能,另外,隨挖排和補(bǔ)焊區(qū)

域大小(尺寸)的不同,其影響程度也可能不相同。因此,有必要針對(duì)電子束焊縫不同類型、不同深度和尺寸的超標(biāo)缺陷開展相應(yīng)的補(bǔ)焊工藝研究,評(píng)定補(bǔ)焊措施和補(bǔ)焊工藝對(duì)零件電子束焊接接頭質(zhì)量和力學(xué)性能的影響。

1、試驗(yàn)材料與過(guò)程

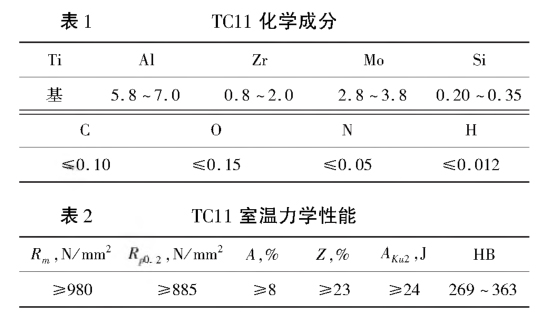

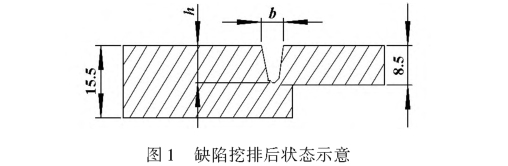

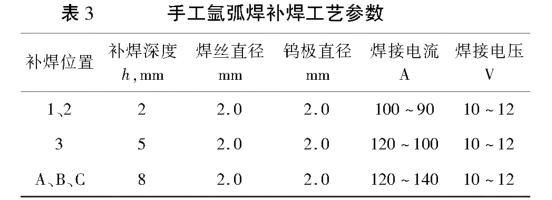

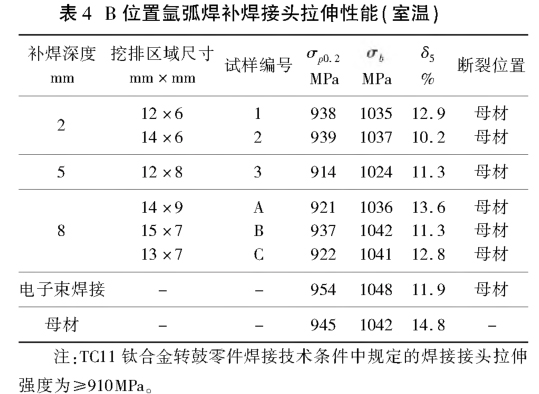

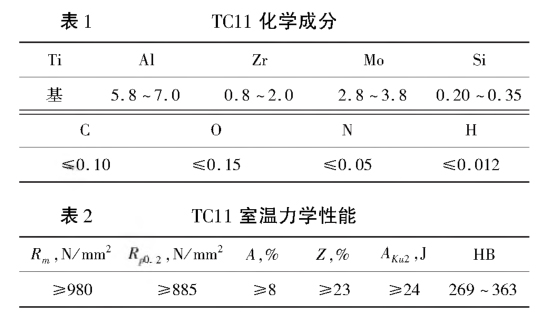

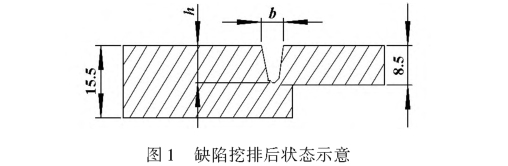

試驗(yàn)使用的材料為TC11鈦合金板材,其化學(xué)成分見表1、力學(xué)性能見表2。試板規(guī)格為400mm×150mm×15.5mm(帶鎖底)及400mm×150mm×8.5mm。兩塊試板經(jīng)電子束焊接后,在焊縫上選擇6處位置(編號(hào)依次為:1、2、3、A、B、C)進(jìn)行機(jī)械挖排來(lái)模擬電子束焊接超差缺陷,然后進(jìn)行手工氬弧焊補(bǔ)焊工藝試驗(yàn)。

由于通過(guò)焊縫的X射線檢測(cè)光片只能確定缺陷尺寸,不能確定缺陷的深度位置。根據(jù)零件焊縫缺陷可能存在的深度和零件接頭處加工后的最終尺寸,對(duì)模擬缺陷的挖排深度采取由淺至深原則,最終確定缺陷補(bǔ)焊試驗(yàn)缺陷的挖排深度分別為2mm、5mm和8mm。

采用手工機(jī)械磨削方式,對(duì)電子束焊接超標(biāo)缺陷進(jìn)行挖排,缺陷挖排后狀態(tài)如圖1所示。

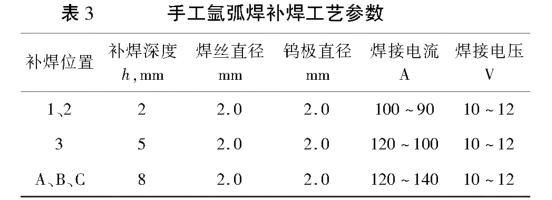

焊前對(duì)挖排區(qū)域表面嚴(yán)格清理,采用手工氬弧焊工藝進(jìn)行補(bǔ)焊,填充材料為φ2.0mm規(guī)格的TA0純鈦焊絲,氬弧焊焊機(jī)型號(hào)為:PRESTPTIG300AC/DG。手工鎢極氬弧焊補(bǔ)焊工藝按照HB/Z120(鈦及鈦合金鎢極氬弧焊接工藝》規(guī)定執(zhí)行,所采用的焊接工藝參數(shù)見表3。

對(duì)氬弧焊補(bǔ)焊后的試板進(jìn)行X射線無(wú)損檢測(cè),焊縫質(zhì)量滿足H255.105.111-89《電子束焊檢驗(yàn)和允許的缺陷》I級(jí)要求。補(bǔ)焊合格的焊接試板隨實(shí)際零件進(jìn)行熱處理,熱處理制度為(530±10)t/(11~12)h,FC。

在氬弧焊補(bǔ)焊過(guò)的6處位置取樣,并加工成厚度為6mm的標(biāo)準(zhǔn)拉伸力學(xué)性能試樣,拉伸工作區(qū)寬度為20mm。為保證所取力學(xué)性能試樣包含補(bǔ)焊區(qū)域,取樣時(shí)沿試板上層取。加工完成的試樣再進(jìn)行X射線檢測(cè)。

2、試驗(yàn)結(jié)果與分析

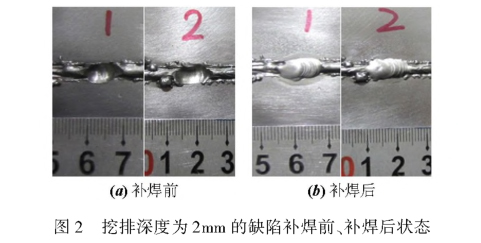

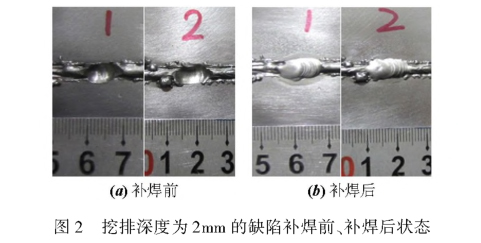

2.1挖排缺陷深度為2mm的氬弧焊補(bǔ)焊

1號(hào)和2號(hào)位置挖排深度為2mm,挖排區(qū)域尺寸分別為圖2所示分別為1號(hào)和2號(hào)212mm×6mm和14mm×6mm。位置氬弧焊補(bǔ)焊前后的狀態(tài)。

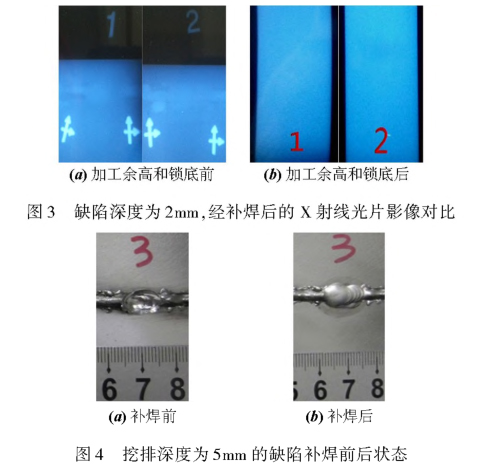

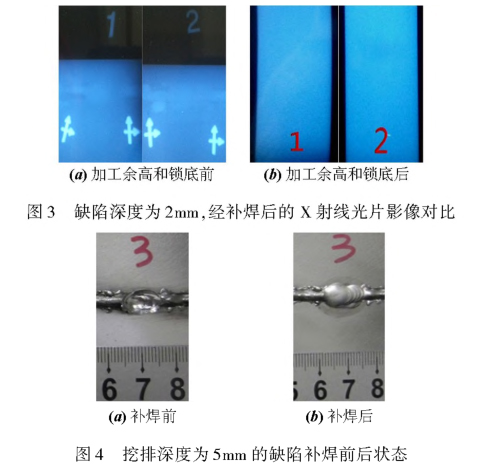

圖3所示分別為1號(hào)和2號(hào)位置補(bǔ)焊后加工去除焊縫余高和鎖底前后X射線底片的對(duì)比。由圖3可以看岀,在保留焊縫余高和鎖底狀態(tài)下,X射線底片上并未發(fā)現(xiàn)有色差。但經(jīng)機(jī)械加工去除焊縫余高及鎖底后,X射線光片影像顯示,補(bǔ)焊區(qū)域與原電子束焊縫相比,存在淺灰色影像的色差。但由于該位置挖補(bǔ)深度較小,色差不太明顯。

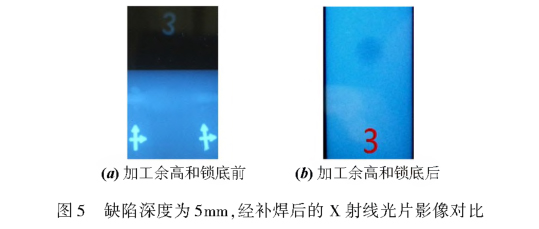

2.2挖排缺陷深度為5mm的氬弧焊補(bǔ)焊

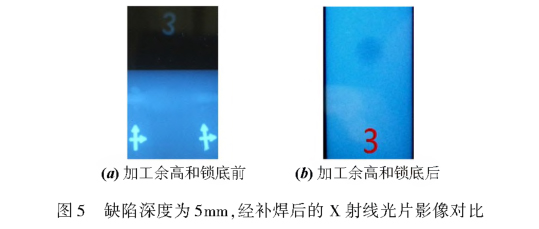

3號(hào)位置挖排深度為5mm,挖排區(qū)域尺寸12mm×8mm,該位置氬弧焊補(bǔ)焊前后的狀態(tài)如圖4所示。

圖5所示為3號(hào)位置補(bǔ)焊后加工去除焊縫余高和鎖底前后X射線光片影像對(duì)比。可以看岀,在加工去除焊縫余高及鎖底后,補(bǔ)焊位置呈現(xiàn)淺灰色影像,與原電子束焊縫有較明顯的色差。其色差度超過(guò)2mm深度缺陷的補(bǔ)焊。

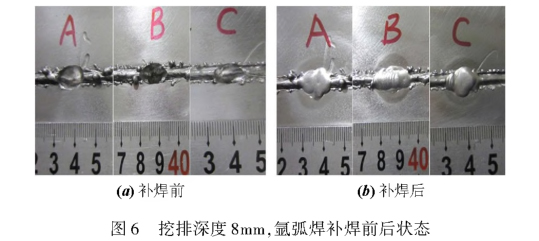

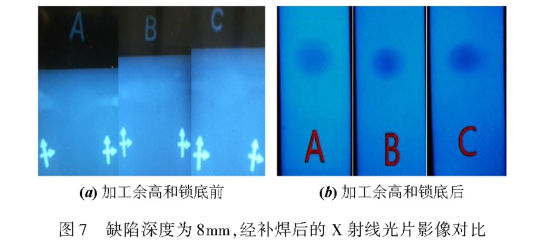

2.3挖排缺陷深度為8mm的氬弧焊補(bǔ)焊

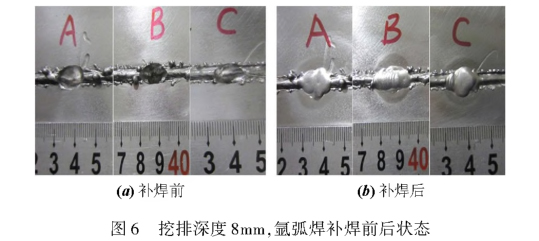

挖排深度為8mm的位置分別為A、B、C3處,其挖排區(qū)域尺寸分別為14mm×9mm、15mm×7mm和13mm×7mm。圖6所示分別為3處位置氬弧焊補(bǔ)焊前后的狀態(tài)。

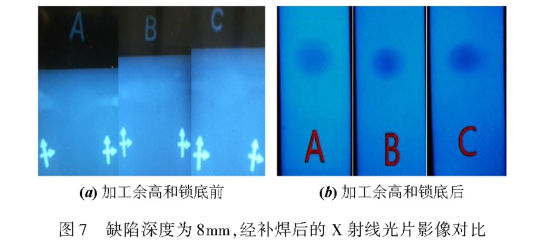

圖7所示分別為補(bǔ)焊深度為8mm時(shí)加工去除焊縫余高和鎖底前后X射線底片影像對(duì)比。從圖7可以看岀,在去除焊縫余高和鎖底前,由于余高和鎖底厚度對(duì)射線透射的干擾,X射線光片影像并未發(fā)現(xiàn)明顯色差。經(jīng)機(jī)械加工去除余高和鎖底后,X射線光片影像顯示氬弧焊補(bǔ)焊區(qū)域同原電子束焊縫差異明顯。可以認(rèn)定,隨著挖補(bǔ)深度增加,填充的TA0純鈦焊絲在補(bǔ)焊熔池區(qū)域中的熔敷比也明顯增加,所形成的弧焊區(qū)域組織組成對(duì)X射線透射率也增加,因此影像中的色差也明顯增加。

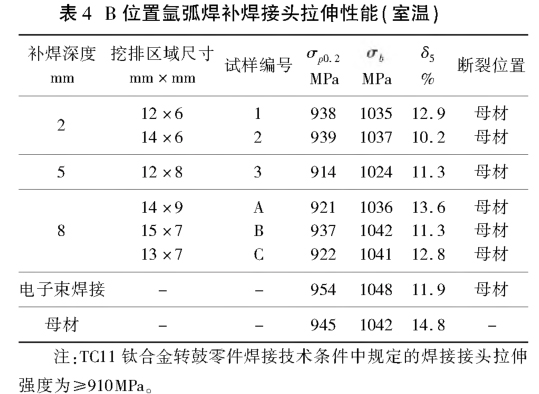

2.4補(bǔ)焊深度及尺寸對(duì)接頭力學(xué)性能的影響

對(duì)3類缺陷經(jīng)補(bǔ)焊后的接頭截取標(biāo)準(zhǔn)的力學(xué)性能試樣,經(jīng)隨零件真空熱處理后進(jìn)行性能測(cè)試,測(cè)試結(jié)果見表4。

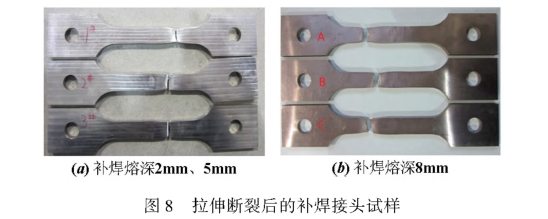

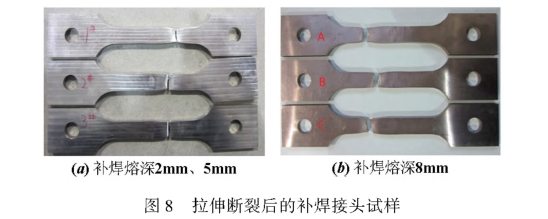

從表2可以看岀,3種類型的缺陷經(jīng)補(bǔ)焊后的接頭力學(xué)性能較原電子束焊接接頭無(wú)明顯差異,性能試樣均斷裂在接頭母材部位,如圖8所示。可以認(rèn)為,其強(qiáng)度與零件TC11合金母材相當(dāng),均能夠滿足技術(shù)條件中規(guī)定強(qiáng)度不低于910MPa的要求。

3、結(jié)論

(1)通過(guò)手工機(jī)械磨削方式挖排,并采用手工氬弧焊補(bǔ)焊工藝,能夠有效地排除零件電子束焊縫超標(biāo)缺陷,補(bǔ)焊工藝質(zhì)量能夠滿足技術(shù)標(biāo)準(zhǔn)H255.105.111-89(電子束焊檢驗(yàn)和允許的缺陷》規(guī)定的I級(jí)焊縫要求。

(2)電子束焊縫缺陷的挖排、氬弧焊補(bǔ)焊工藝研究結(jié)果表明,3種類型的缺陷經(jīng)補(bǔ)焊后的接頭力學(xué)性能較原電子束焊接接頭無(wú)明顯差異,性能試樣均斷裂在接頭母材部位;其強(qiáng)度與零件TC11合金母材相當(dāng),均能夠滿足技術(shù)條件中規(guī)定強(qiáng)度不低于910MPa的要求。

(3)因填充TA0純鈦焊絲,補(bǔ)焊區(qū)域重新合金化。所獲得的組織組成和組織形態(tài)對(duì)X射線的透射影響與原電子束焊縫不同,導(dǎo)致在X射線影像岀現(xiàn)不同程度的色差。隨著填充量的增加,其透射程度增加,X光片的色差更加明顯。

(4)補(bǔ)焊結(jié)果表明,通過(guò)挖排和氬弧焊補(bǔ)焊工藝,并填充TA0焊絲,能夠?qū)C11鈦合金轉(zhuǎn)子類零件電子束焊接生產(chǎn)過(guò)程的超差缺陷實(shí)施補(bǔ)焊修復(fù),同時(shí)也證明了本文的補(bǔ)焊工藝合理。

相關(guān)鏈接