TB2鈦合金是我國(guó)研制的一種亞穩(wěn)定β型鈦合金[1-2],其名義成分為Ti-5Mo-5V-8Cr-3Al,β相穩(wěn)定系數(shù)為1.98,在固溶狀態(tài)下具有良好的工藝塑性、冷成形性和焊接性能,經(jīng)時(shí)效處理后具有高強(qiáng)、高韌性能,是典型的高強(qiáng)鈦合金。因其良好的綜合性能,主要用于制造衛(wèi)星波紋殼體、星箭連接帶及各類鉚釘、螺釘、螺栓等[3]。

TB2鈦合金中不僅加入了大量可與鈦形成連續(xù)固溶體的Mo和V元素,還加入了可與鈦形成化合物的Al和Cr元素,故其固溶時(shí)效強(qiáng)化效果十分顯著[4-5]。不同產(chǎn)品類型及加工工藝對(duì)應(yīng)著不同的最佳固溶時(shí)效制度。緊固件用小規(guī)格TB2鈦合金棒材在固溶狀態(tài)下具有良好的塑性和冷成形性,在固溶時(shí)效狀態(tài)下具有超高的強(qiáng)度,可滿足航空航天緊固件對(duì)該材料的要求。

固溶+預(yù)拉伸變形+時(shí)效是把加工硬化和時(shí)效強(qiáng)化結(jié)合起來的一種低溫形變熱處理技術(shù),是金屬材料強(qiáng)化的重要手段[6-7]。對(duì)于亞穩(wěn)定β型鈦合金,固溶后的預(yù)拉伸變形對(duì)其α相的析出有促進(jìn)作用,與常規(guī)固溶+時(shí)效相比較效果更佳,是目前提高鈦合金強(qiáng)度最有效和最有前景的方法之一[8]。因此,研究了固溶、固溶+時(shí)效及固溶+預(yù)拉伸變形+時(shí)效的熱處理制度對(duì)緊固件用小規(guī)格TB2鈦合金棒材組織與性能的影響,從組織形貌等方面分析了其強(qiáng)化機(jī)理,確定最佳熱處理制度,以期為我國(guó)緊固件用超高強(qiáng)、高韌鈦合金棒材的研制與生產(chǎn)提供數(shù)據(jù)支撐。

1、實(shí)驗(yàn)

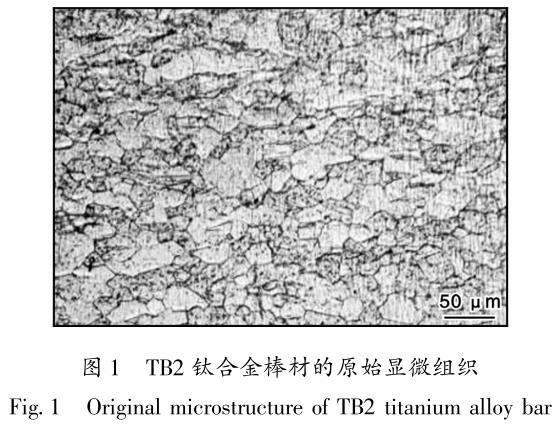

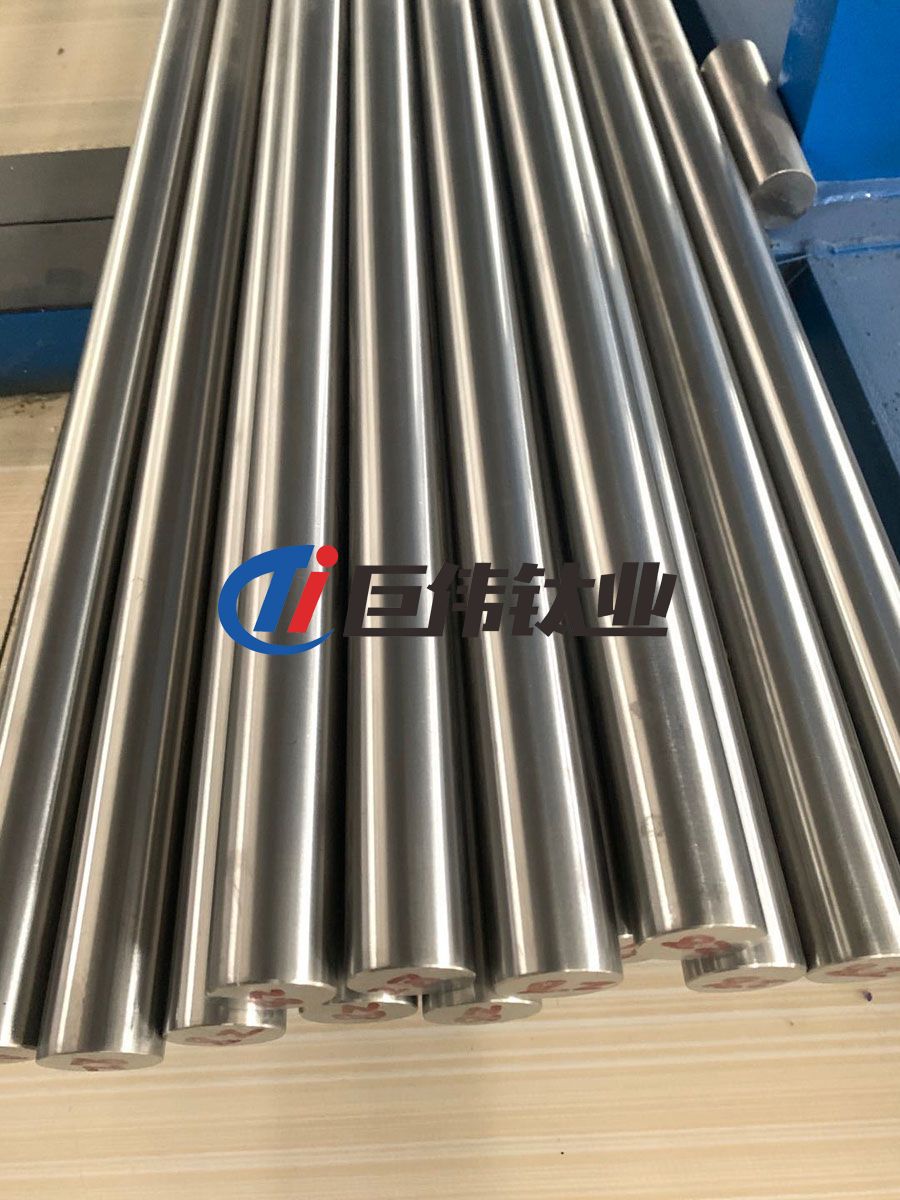

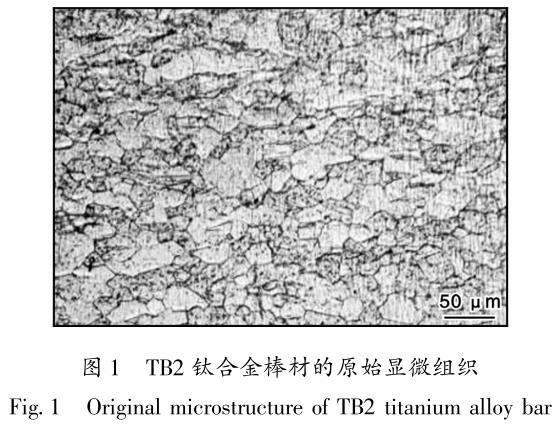

實(shí)驗(yàn)材料為真空自耗電弧爐(VAR)2次熔煉的φ500mm的TB2鈦合金鑄錠,其化學(xué)成分滿足GB/T3620.1—2016《鈦及鈦合金牌號(hào)和化學(xué)成分》要求,采用連續(xù)升溫金相法測(cè)得鑄錠相變點(diǎn)為765℃。鑄錠經(jīng)鍛造、軋制、拉伸等工序制備成φ11.2mm的棒材,其組織形貌為粗大的β晶粒及彌散分布的細(xì)小α晶粒,如圖1所示。

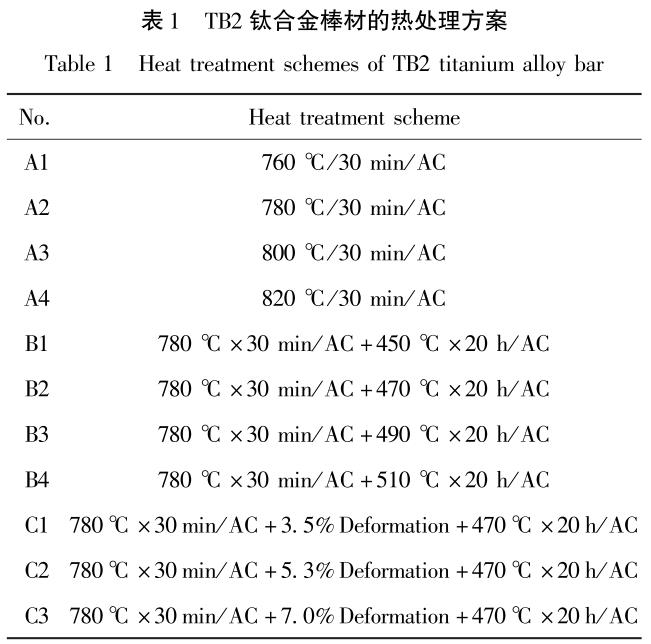

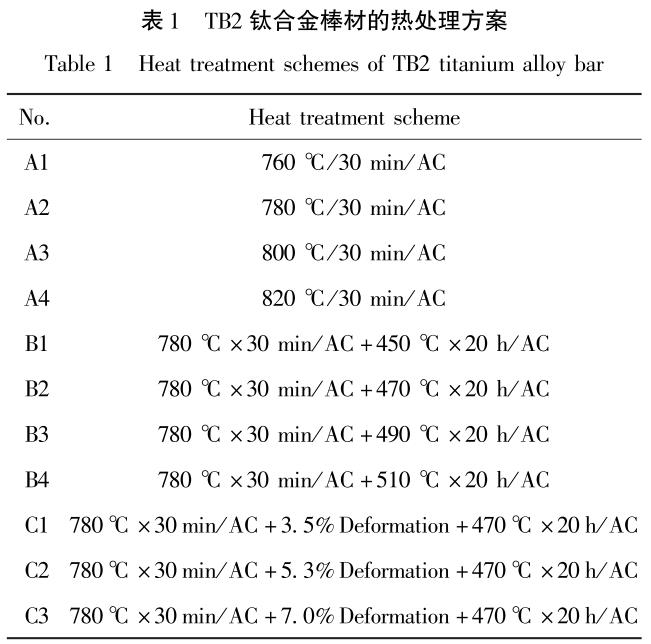

按照表1方案對(duì)TB2鈦合金棒材進(jìn)行熱處理,其中,A1~A4研究固溶溫度對(duì)棒材組織與性能的影響,B1~B4研究時(shí)效溫度對(duì)棒材組織與性能的影響,C1~C3研究固溶后不同預(yù)變形量對(duì)棒材時(shí)效態(tài)組織與性能的影響。

按照GB/T5168—2020《鈦及鈦合金高低倍組織檢驗(yàn)方法》加工金相試樣,采用AXIOVERT200MAT光學(xué)顯微鏡觀察顯微組織。按照GB/T228.1—2021《金屬材料拉伸試驗(yàn)第1部分:室溫試驗(yàn)方法》

加工拉伸試樣,采用INSTRON5885電子萬能材料拉伸試驗(yàn)機(jī)測(cè)試室溫拉伸性能。

2、結(jié)果與分析

2.1固溶溫度對(duì)棒材組織與性能的影響

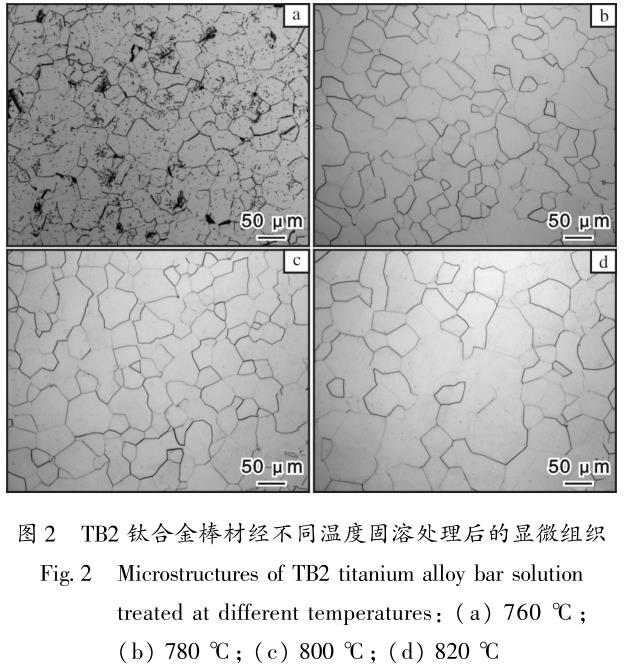

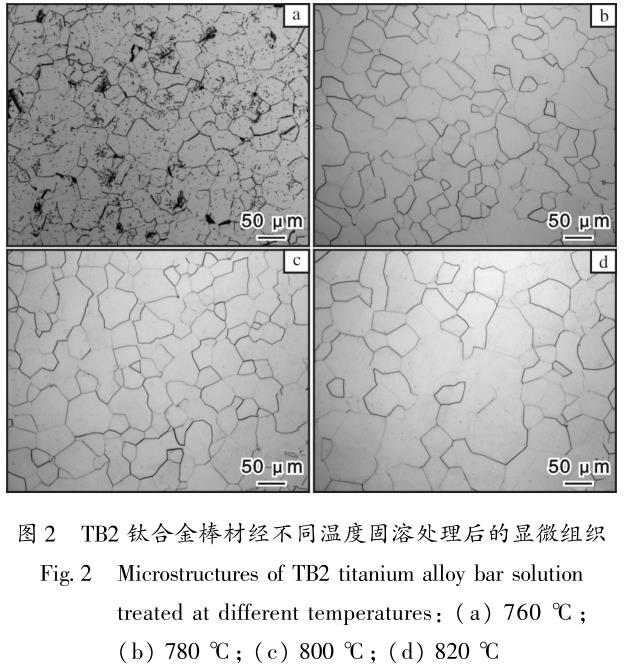

圖2為TB2鈦合金棒材經(jīng)不同溫度固溶處理后的顯微組織。固溶溫度為760℃時(shí),因固溶溫度在相變點(diǎn)以下,組織中存在少量未完全轉(zhuǎn)變的α相,β相平均晶粒尺寸為26.7μm(圖2a)。固溶溫度為780℃時(shí),因固溶溫度超過相變點(diǎn),α相幾乎全部溶解,只有β相保留下來,在晶界和晶粒內(nèi)部開始重新形核并長(zhǎng)大,平均晶粒尺寸達(dá)31.8μm(圖2b)。

隨著固溶溫度的繼續(xù)升高,平均晶粒尺寸持續(xù)增大,但增幅變緩(圖2c、2d)。

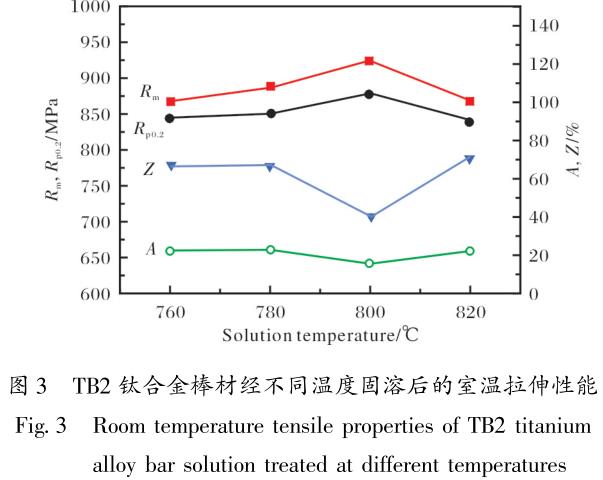

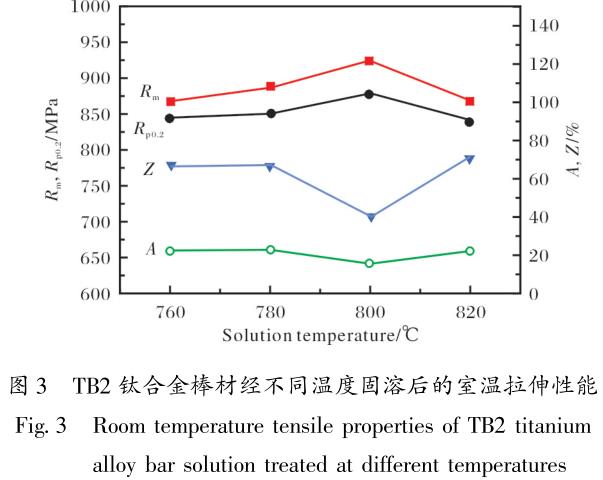

圖3為TB2鈦合金棒材經(jīng)不同溫度固溶后的室溫拉伸性能。從圖3可以看出,固溶溫度低于800℃時(shí),隨著固溶溫度的升高,棒材的抗拉強(qiáng)度逐漸升高。780℃固溶時(shí)棒材抗拉強(qiáng)度為886MPa,伸長(zhǎng)率達(dá)到最高值23.3%。

800℃固溶時(shí)抗拉強(qiáng)度達(dá)到了最大值923MPa,但此時(shí)對(duì)應(yīng)的伸長(zhǎng)率最低,僅為16%。這是因?yàn)樵摐囟认娄料鄮缀跞咳芙猓倘軓?qiáng)化效應(yīng)達(dá)到最大。隨著固溶溫度的進(jìn)一步升高,β晶粒粗化,棒材強(qiáng)度降低。經(jīng)780℃固溶后,TB2鈦合金棒材強(qiáng)度和塑性達(dá)到最佳匹配,故選擇780℃為最佳固溶溫度。

2.2 時(shí)效溫度對(duì)棒材組織與性能的影響

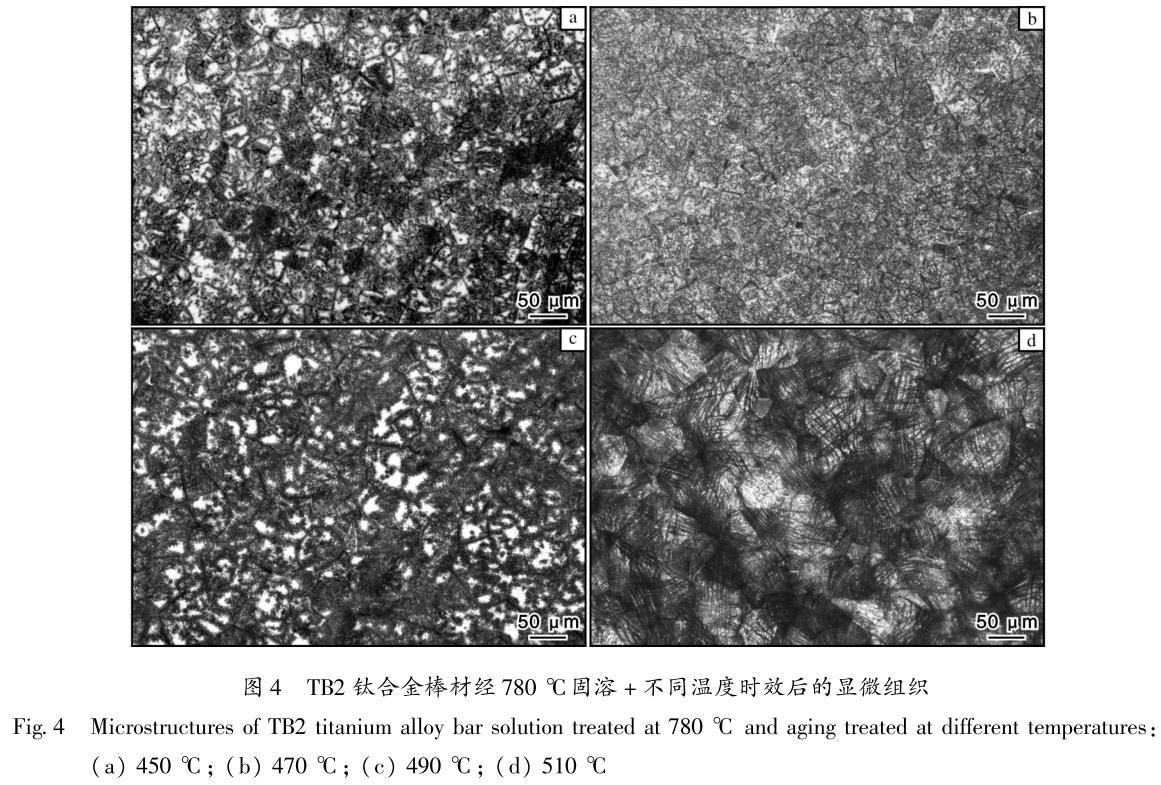

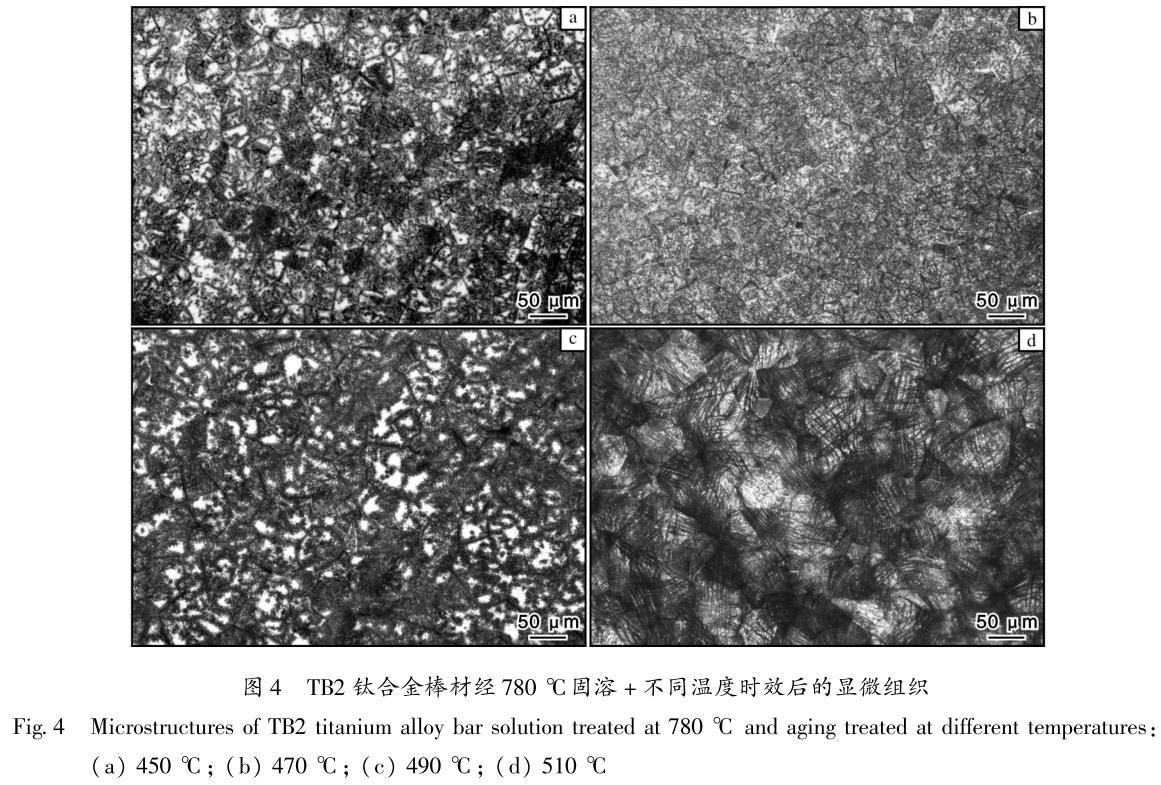

圖4為TB2鈦合金棒材經(jīng)780℃固溶+不同溫度時(shí)效后的顯微組織。從圖4可以看出,不同溫度時(shí)效處理后的TB2鈦合金棒材中β晶粒內(nèi)分布著含量不同的α相晶粒,晶粒度等級(jí)為7級(jí)。隨著TB2鈦合金棒材時(shí)效溫度的升高,析出的α相體積分?jǐn)?shù)先增加后減少。這是由于β穩(wěn)定元素含量較高的亞穩(wěn)定β鈦合金在固溶過程中有大量不穩(wěn)定的殘余β相保留,這些殘余β相在時(shí)效過程中會(huì)發(fā)生分解[9]。

450℃時(shí)效時(shí),由于時(shí)效溫度低,形核驅(qū)動(dòng)力大,α相容易形核,但擴(kuò)散困難,彌散析出的α相相對(duì)較少(圖4a)。470℃時(shí)效時(shí),α相形核驅(qū)動(dòng)力大,擴(kuò)散也較容易,β晶粒內(nèi)析出大量彌散分布的α相(圖4b)。490℃時(shí)效時(shí),在等軸β晶界附近析出的α相比較粗大,β晶粒內(nèi)部出現(xiàn)α相亮斑,但晶內(nèi)析出α相的體積分?jǐn)?shù)有一定下降(圖4c)。這是由于時(shí)效溫度升高,α相形核困難,導(dǎo)致析出的α相數(shù)量減少。510℃時(shí)效時(shí),α相的長(zhǎng)大速率非常快,在β晶界和晶粒內(nèi)均析出片層狀α相(圖4d)。這是由于時(shí)效溫度過高,導(dǎo)致亞穩(wěn)定β相分解生成群集的片狀α相[9]。

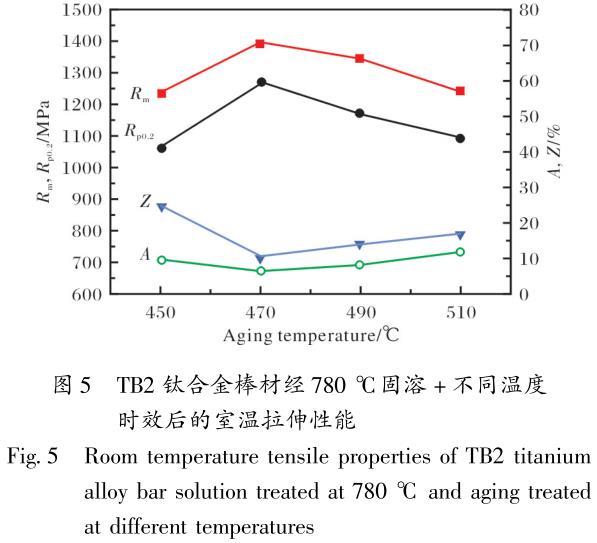

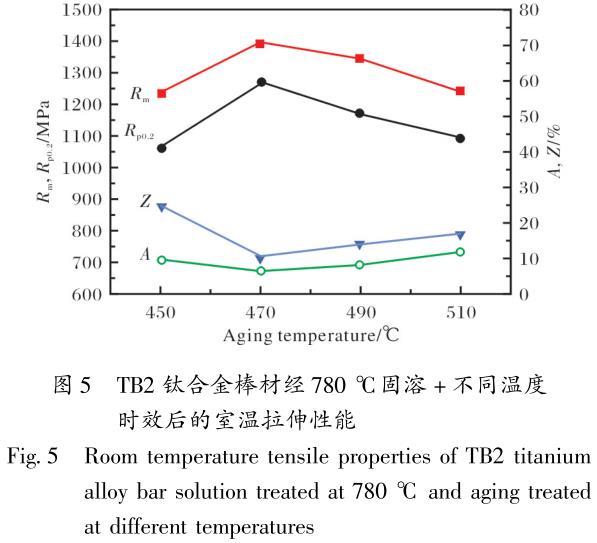

圖5為TB2鈦合金棒材經(jīng)780℃固溶+不同溫度時(shí)效后的室溫拉伸性能。從圖5可以看出,隨著時(shí)效溫度的升高,棒材強(qiáng)度呈先升高后下降的趨勢(shì),延伸率和斷面收縮率則相反。這與時(shí)效過程中析出α相的體積分?jǐn)?shù)有密切關(guān)系[10]。

450℃時(shí)效時(shí),TB2鈦合金抗拉強(qiáng)度較低,僅為1234MPa。這是由于時(shí)效溫度較低,β晶粒雖易形核α相,但擴(kuò)散困難,彌散析出的α相較少。470℃時(shí)效時(shí),棒材抗拉強(qiáng)度達(dá)到了最高值11392MPa,伸長(zhǎng)率最低,此時(shí)強(qiáng)度和塑性均滿緊固件對(duì)TB2鈦合金棒材性能的要求(Rm≥1370MPa,A≥7%)。490℃時(shí)效時(shí),棒材抗拉強(qiáng)度相比470℃時(shí)下降了3.7%。

510℃時(shí)效時(shí),棒材抗拉強(qiáng)度較470℃時(shí)效下降了11%,而此時(shí)延伸率達(dá)到最高。

2.3固溶后預(yù)拉伸變形對(duì)棒材組織與性能的影響

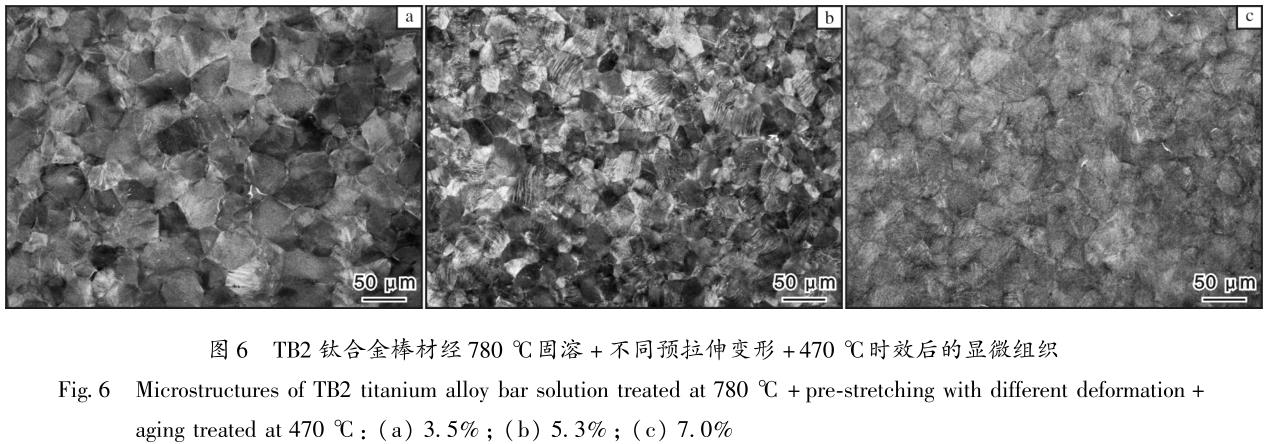

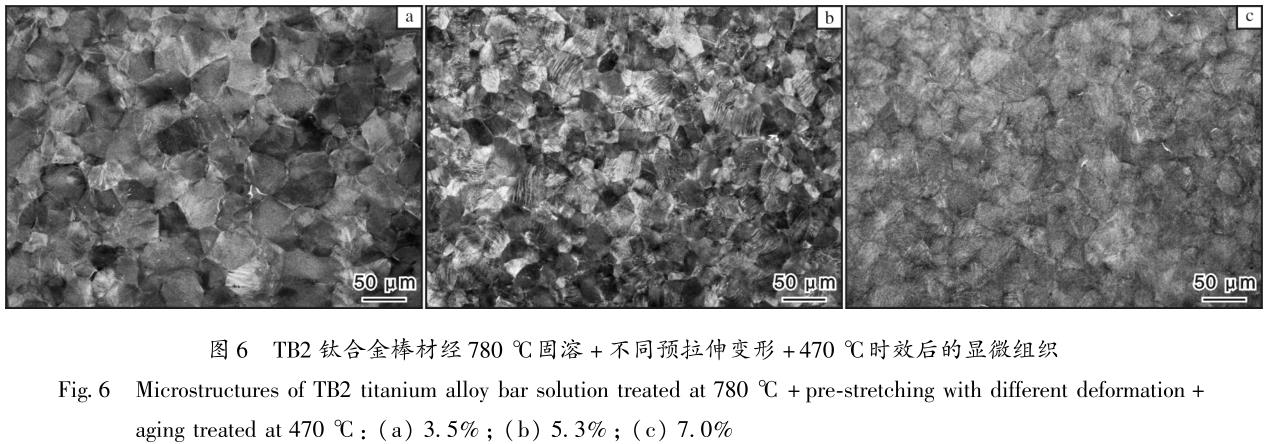

圖6為TB2鈦合金棒材經(jīng)780℃固溶+不同預(yù)拉伸變形+470℃時(shí)效后的顯微組織。與固溶后直接時(shí)效相比較,固溶+預(yù)拉伸變形+時(shí)效后的顯微組織中晶粒有一定細(xì)化,沿晶界析出了少量彌散分布的片狀α相,再結(jié)晶現(xiàn)象有增強(qiáng)趨勢(shì),并且隨著預(yù)拉伸變形量的增加,這種特征更為明顯。這是因?yàn)轭A(yù)拉伸變形過程中引入了大量的位錯(cuò)、層錯(cuò)等缺陷,這些晶格缺陷在后續(xù)時(shí)效過程中為次生α相形核提供位點(diǎn),誘導(dǎo)次生片層α相快速形核并在晶粒內(nèi)部和晶界析出[11]。隨著預(yù)拉伸變形量的增大,位錯(cuò)纏結(jié)加劇,基體內(nèi)位錯(cuò)密度提高,析出的次生α相尺寸增大,數(shù)量增多。

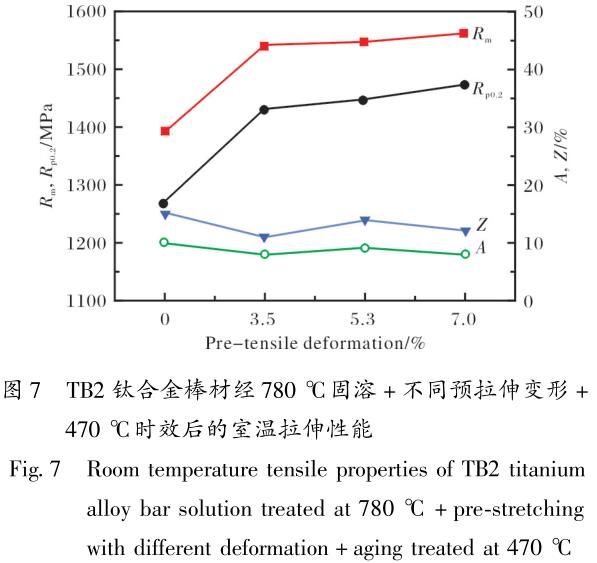

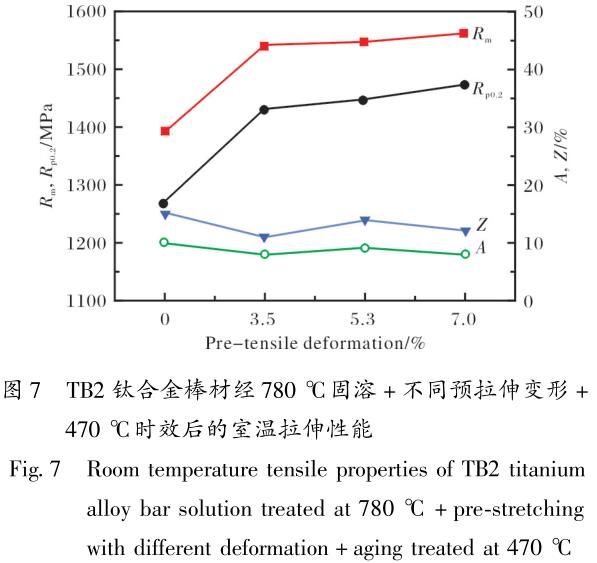

圖7為TB2鈦合金棒材經(jīng)780℃固溶+不同預(yù)拉伸變形+470℃時(shí)效后的室溫拉伸性能。從圖7可以看出,增加預(yù)拉伸變形工序后,棒材的室溫抗拉強(qiáng)度較固溶后直接時(shí)效提高了近10%,達(dá)到1500MPa以上。這是由于固溶后的預(yù)拉伸變形會(huì)產(chǎn)生大量的位錯(cuò)及高的晶格畸變,為時(shí)效時(shí)析出相的形成提供了有效的核心[12],因而棒材強(qiáng)度大幅升高。隨著預(yù)拉伸變形量從3.5%提升至7.0%,棒材的室溫抗拉強(qiáng)度雖逐漸升高,但增幅較小,伸長(zhǎng)率、斷面收縮率呈先升高后降低趨勢(shì)。經(jīng)780℃固溶+5.3%預(yù)拉伸變形+470℃時(shí)效處理后,TB2鈦合金棒材的抗拉強(qiáng)度為1544MPa,延伸率為9%,強(qiáng)度和塑性達(dá)到最佳匹配。

3、結(jié)論

(1)TB2鈦合金棒材經(jīng)固溶處理后,隨著固溶溫度的升高,組織中α相逐漸消失,β晶粒尺寸逐漸增大?隨著固溶溫度的升高,棒材強(qiáng)度先升高后降低,780℃固溶時(shí)強(qiáng)度和塑性達(dá)到最佳匹配。

(2)TB2鈦合金棒材經(jīng)固溶+時(shí)效處理時(shí),隨著時(shí)效溫度的升高,β晶粒內(nèi)部和晶界析出的次生α相體積分?jǐn)?shù)先增加后減少,晶粒尺寸也由細(xì)小變?yōu)榇执螅⒃?10℃時(shí)出現(xiàn)了片狀形貌;隨著時(shí)效溫度的升高,棒材強(qiáng)度先升高后降低,在470℃時(shí)達(dá)到最高值,為1392MPa。

(3)TB2鈦合金棒材經(jīng)固溶+預(yù)拉伸變形+時(shí)效熱處理后,晶粒細(xì)化,次生片狀α相含量增多,強(qiáng)度較固溶后直接時(shí)效提高了近10%。經(jīng)780℃固溶+5.3%預(yù)拉伸變形+470℃時(shí)效處理后,棒材抗拉強(qiáng)度達(dá)到1544MPa,延伸率達(dá)到9%,此時(shí)強(qiáng)度和塑性達(dá)到最佳匹配。

參考文獻(xiàn)

[1]張翥,王群驕,莫畏.鈦的金屬學(xué)和熱處理[M].北京:冶金工業(yè)出版社,2009.

[2]樊夢(mèng)婷,楊華斌,曹繼敏.TB2鈦合金直絲加工工藝改進(jìn)及優(yōu)化[J].鈦工業(yè)進(jìn)展,2013,30(3):28-31.

[3]李蒙,鳳偉中,關(guān)蕾,等.航空航天緊固件用鈦合金材料綜述[J].有色金屬材料與工程,2018,39(4):49-53.

[4]于順兵,李德富,陳海珊,等.鈦合金TB2熱軋棒材組織與性能的試驗(yàn)研究[J].稀有金屬,2005,29(3):275-278.

[5]倪沛彤,韓明臣,張英明,等.熱處理制度對(duì)TB2鈦合金帶材力學(xué)性能及顯微組織的影響[J].鈦工業(yè)進(jìn)展,2012,29(6):19-21.

[6]尹志民,蔣蓉蓉,李建湘,等.固溶后預(yù)冷拉伸變形對(duì)時(shí)效態(tài)HS755合金組織和性能的影響[J].鋁加工,2009(6):8-11.

[7]宋振亞,張臨財(cái),任衍彪,等.預(yù)應(yīng)變時(shí)效對(duì)Ti-2.5Cu合金力學(xué)性能的影響[J].鈦工業(yè)進(jìn)展,2019,36(6):24-30.

[8]付朝政.低溫形變熱處理對(duì)TC4鈦合金組織及力學(xué)性能的影響研究[D].成都:西南石油大學(xué),2018.

[9]趙永慶,陳永楠,張學(xué)敏,等.鈦合金相變及熱處理[M].長(zhǎng)沙:中南大學(xué)出版社,2012.

[10]李思蘭,侯智敏,尹雁飛,等.熱處理對(duì)熱加工態(tài)TB2鈦合金顯微組織及力學(xué)性能的影響[J].鈦工業(yè)進(jìn)展,2015,32(6):31-35.

[11]伍貴成,劉會(huì)群,馮春,等.固溶時(shí)效及預(yù)拉伸變形對(duì)Ti-5.5Al-2Zr-1Mo-2.5V合金管材組織演化及強(qiáng)韌性的影響[J].中國(guó)有色金屬學(xué)報(bào),2022,32(3):741-751.

[12]葛鵬,趙永慶,周廉.β鈦合金的強(qiáng)化機(jī)理[J].材料導(dǎo)報(bào),2005,19(12):52-55.

相關(guān)鏈接