引言

鈦是20 世紀(jì)50 年代發(fā)展起來(lái)的一種重要的結(jié)構(gòu)金屬,鈦及鈦合金具有密度低、比強(qiáng)度和比剛度高、耐腐蝕性能和低溫性能好、抗疲勞和蠕變性能好、無(wú)毒、無(wú)磁性,并且與碳

纖維復(fù)合材料的相容性較好等許多優(yōu)異特性,是一種具有很大發(fā)展?jié)摿蛻?yīng)用前景的新型功能材料,是航空航天工業(yè)中極其重要的結(jié)構(gòu)材料,被譽(yù)為正在崛起的“第三金屬”、“智能金屬”等,是重要的戰(zhàn)略金屬材料[1-5] 。

1954年美國(guó)研制出第一個(gè)實(shí)用型鈦合金——Ti-6Al-4V合金,由于具有較高的強(qiáng)度和較好的耐熱性、塑性、韌性、成形性、可焊性以及耐蝕性, 其使用量占到了鈦合金總使用量的75%~85%,成為眾多鈦合金中的王牌合金[6] 。

近年來(lái),世界鈦工業(yè)和鈦材加工技術(shù)得到了飛速發(fā)展,海綿鈦和鈦合金加工材的生產(chǎn)和消費(fèi)都達(dá)到了很高的水平。我國(guó)鈦資源豐富,儲(chǔ)量居世界前列,隨著“等離子高溫分離

鈦-鋁礦”技術(shù)的研發(fā)成功,中國(guó)成為繼美國(guó)和俄羅斯之后能直接生產(chǎn)金屬鈦粉末的世界第三大鈦工業(yè)國(guó)。在航空領(lǐng)域中,鈦及鈦合金已經(jīng)成為不可或缺的材料,發(fā)揮著關(guān)鍵作

用[2,7] 。

航空鈦合金的應(yīng)用水平已成為衡量新一代飛機(jī)和新型發(fā)動(dòng)機(jī)先進(jìn)性的重要標(biāo)志之一,可大幅度提高結(jié)構(gòu)減重效果和安全可靠性[8] 。目前常用的航空鈦合金主要有高溫鈦合

金,如美國(guó)的Ti-6242S、Ti-1100,英國(guó)的IMI834,俄羅斯的BT36 以及中國(guó)的Ti-60 等;高強(qiáng)鈦合金,如β 型鈦合金Ti-1023、Ti-15-3、β-21S、α-β 型兩相鈦合金B(yǎng)T22 以及中國(guó)的TB8、TB10、Ti-1300 等;損傷容限鈦合金,如Ti-62222S 合金、TC4-DT 和TC21 合金等;阻燃鈦合金,如美國(guó)的Alloy C(Ti-35V-15Cr)、英國(guó)的Ti-25V-15Cr-2Al-xC 阻燃合金以及中國(guó)的Ti-40 等[3,9-13] 。

1、航空鈦合金的應(yīng)用

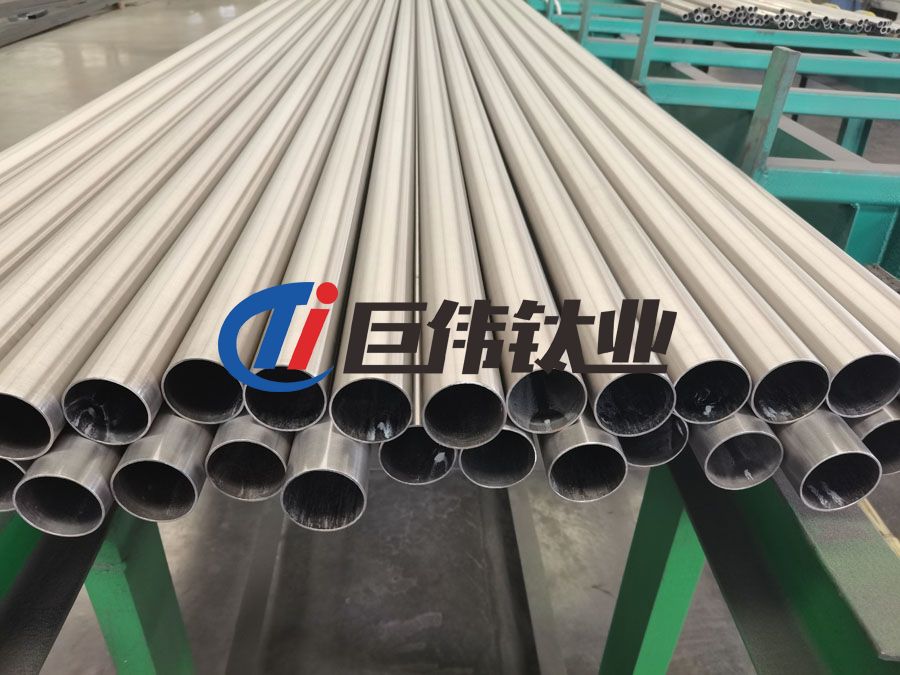

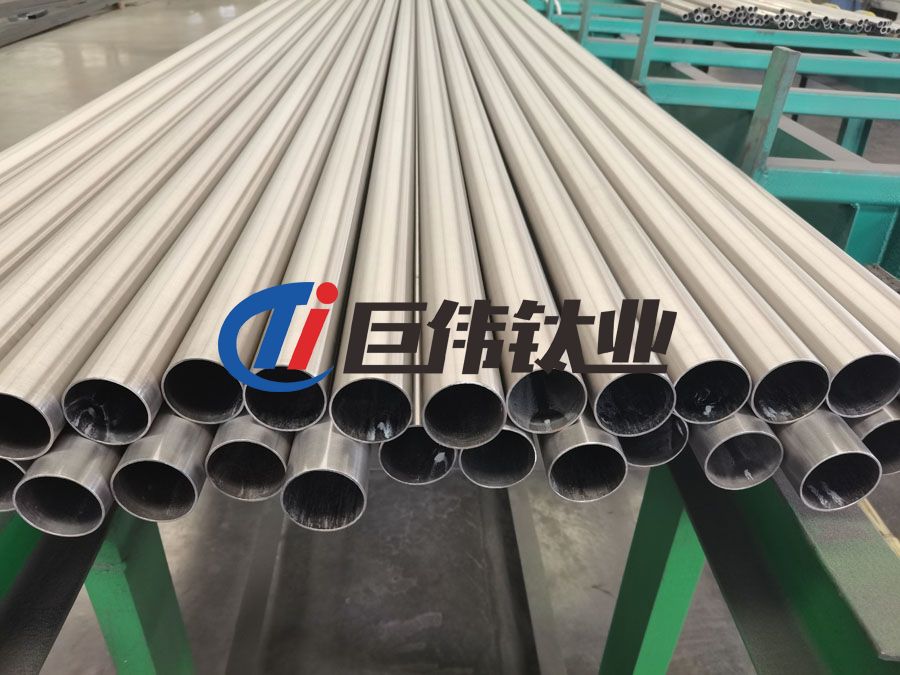

航空鈦合金(鈦合金棒、鈦合金管、鈦合金板、鈦合金鍛件)主要應(yīng)用于飛機(jī)結(jié)構(gòu)件、發(fā)動(dòng)機(jī)結(jié)構(gòu)件以及航空緊固件等[14-17] 。飛機(jī)結(jié)構(gòu)鈦合金使用溫度要求一般為350 ℃以下,要求其具有高的比強(qiáng)度、良好的韌性、優(yōu)異的抗

疲勞性能、良好的焊接工藝性能等,主要應(yīng)用部位有起落架部件、框、梁、機(jī)身蒙皮、隔熱罩等。發(fā)動(dòng)機(jī)用鈦合金要求具有高的比強(qiáng)度、熱穩(wěn)定性好、抗氧化和抗蠕變性能良好,主要應(yīng)用領(lǐng)域有壓氣機(jī)盤(pán)、葉片、鼓筒、高壓壓氣機(jī)轉(zhuǎn)子、壓氣機(jī)機(jī)匣等。航空緊固件用鈦合金要求具有較好的加工性、無(wú)磁性、耐腐蝕性等,主要包括鈦合金鉚釘、鈦合金螺栓等。

1.1 鈦合金在國(guó)外航空工業(yè)中的應(yīng)用

在軍用飛機(jī)方面,國(guó)外第三代戰(zhàn)斗機(jī)用鈦量占機(jī)體結(jié)構(gòu)總質(zhì)量的20% ~ 25%,美國(guó)第五代戰(zhàn)斗機(jī)F-35 用鈦量達(dá)到27%(質(zhì)量分?jǐn)?shù),下同),F(xiàn)-22 戰(zhàn)機(jī)用鈦量則高達(dá)41%,其機(jī)身

主承力梁和框架采用鈦合金整體鍛造而成,創(chuàng)造了迄今為止戰(zhàn)斗機(jī)鈦用量的最高世界紀(jì)錄。美國(guó)B1 轟炸機(jī)和B2 轟炸機(jī)鈦合金用量分別為21%和26%。史上用鈦量最大的飛機(jī)

是美國(guó)空軍使用的噴氣式遠(yuǎn)程高空高速戰(zhàn)略偵察機(jī)SR-71(黑鳥(niǎo)),其鈦合金使用量高達(dá)93%,被稱(chēng)為“全鈦飛機(jī)”。美國(guó)運(yùn)輸機(jī)用鈦量也由早期服役的C5 的6% 增至C17 的

10.3%,俄羅斯伊爾76 運(yùn)輸機(jī)用鈦量更是達(dá)到了12%[18-21] 。

在民用飛機(jī)方面,鈦合金用量也在逐步增長(zhǎng),空客飛機(jī)鈦用量已從第三代A320 的4.5%增至第四代A340 的6%,A380 的用鈦量增加到了10%,單機(jī)用鈦量就達(dá)60 t,而A350

客機(jī)的鈦用量進(jìn)一步提高到14%左右。同時(shí),波音飛機(jī)用鈦量從最初波音707 的0.5%逐漸增至波音747 的4%,再到波音777 的7%,而波音787 的用鈦量已提高到15%左右,其增速基本與空客飛機(jī)保持同步。俄羅斯的新型客機(jī)MS21 鈦合金用量占比高達(dá)25%, 是目前民用運(yùn)輸機(jī)中的最高紀(jì)錄[19-21] 。

1.2 鈦合金在國(guó)內(nèi)航空工業(yè)中的應(yīng)用

我國(guó)的航空鈦合金用量也在不斷提升。軍用殲擊機(jī)從初始用鈦量只有2%的殲8,逐漸增加至用鈦量為4%的殲10,殲11 用鈦量增加到15%,殲20 用鈦量為20%,直到殲31用鈦量增至25%。大型軍用運(yùn)輸機(jī)“運(yùn)20”(鯤鵬)的鈦合金用量為10%,與美國(guó)先進(jìn)的C-17 運(yùn)輸機(jī)的鈦合金用量(10.3%)相當(dāng)。

在民用飛機(jī)上,商用客機(jī)ARJ21 的鈦合金用量為4.8%,而C919 大型客機(jī)廣泛采用鈦合金,其用鈦量已達(dá)到9.3%,略高于波音777(7%)。C919 飛機(jī)鈦合金主要應(yīng)用部位有機(jī)

頭、吊掛、尾翼、外翼和中央翼盒等[3,22] 。

2 、我國(guó)航空鈦合金應(yīng)用的現(xiàn)狀及面臨的挑戰(zhàn)

2.1 我國(guó)航空鈦合金應(yīng)用現(xiàn)狀

隨著我國(guó)航空事業(yè)的發(fā)展,對(duì)航空鈦合金的需求也逐漸增大。我國(guó)鈦資源儲(chǔ)量十分豐富,居世界首位,然而約42%的鈦材被用于傳統(tǒng)化工領(lǐng)域,用于航空領(lǐng)域的鈦材占比不到

20%,遠(yuǎn)遠(yuǎn)低于50%左右的國(guó)際平均水平。我國(guó)民用航空飛機(jī)正處于發(fā)展時(shí)期,兩款主力機(jī)型—ARJ-21 和C919 將需要大量的航空鈦材,中俄聯(lián)合研制的寬體客機(jī)CR929 預(yù)計(jì)鈦合金使用量將達(dá)到15%左右。未來(lái)空軍新老機(jī)型的加速更替將是大勢(shì)所趨,即將大量列裝我國(guó)空軍的新一代運(yùn)輸機(jī)和新一代戰(zhàn)斗機(jī),預(yù)計(jì)用鈦量遠(yuǎn)遠(yuǎn)高出傳統(tǒng)機(jī)型,將產(chǎn)生數(shù)以倍

計(jì)的高端鈦合金增量需求。

目前,我國(guó)航空鈦合金產(chǎn)業(yè)取得了很大的發(fā)展,自主研發(fā)的新型鈦合金數(shù)量已超過(guò)30 種,其中許多已成熟并批量用于飛機(jī)機(jī)體和發(fā)動(dòng)機(jī),建成了具有一定規(guī)模的航空鈦合金研制與生產(chǎn)基地,建立了整套航空鈦合金材料、熱工藝及理化檢測(cè)標(biāo)準(zhǔn),但與鈦工業(yè)發(fā)達(dá)國(guó)家相比仍有一定差距,尚不能滿足國(guó)家工程的需求[8,10] 。

2.2 我國(guó)航空鈦合金應(yīng)用面臨的挑戰(zhàn)

經(jīng)過(guò)半個(gè)世紀(jì)的發(fā)展,我國(guó)航空鈦合金從設(shè)計(jì)、制備及工程應(yīng)用等方面都取得了很大進(jìn)展,并得到了廣泛的應(yīng)用,但仍然面臨新的挑戰(zhàn)。

首先,在性能上,國(guó)內(nèi)近十年來(lái)在新型鈦合金的研究方面非常活躍,鈦合金研究水平與國(guó)外相當(dāng),在某些方面甚至超過(guò)國(guó)外水平。但是前期的研制主要是在仿制的基礎(chǔ)上,經(jīng)

過(guò)長(zhǎng)期的摸索,我國(guó)部分鈦合金的研制已經(jīng)具有自主知識(shí)產(chǎn)權(quán),如損傷容限的TC21 鈦合金等,然而在新型鈦合金的工程應(yīng)用方面還有很大的發(fā)展空間[23-28] 。

其次,在成本上,航空鈦合金產(chǎn)品由于原材料價(jià)格昂貴、加工工藝復(fù)雜,以及航空產(chǎn)品的性能要求高等特點(diǎn),航空鈦合金產(chǎn)品的成本不可避免地處于較高的水平。針對(duì)降低高

性能鈦合金的使用成本,研究者目前主要從兩方面做出努力:一方面,降低鈦合金原料本身的成本,如利用更廉價(jià)的元素(如Fe 等)來(lái)取代鈦合金中的貴重元素(V、Cr 等);另一方面,降低鈦合金的加工成本,增加材料利用率,如利用近凈成形技術(shù)來(lái)替代傳統(tǒng)的鑄鍛工藝。目前鈦合金的低成本化大多還處于研制階段,尚未實(shí)現(xiàn)航空鈦合金產(chǎn)品的工程應(yīng)用[6,29-33] 。

最后,隨著航空鈦合金近凈成形新工藝的發(fā)展,激光增材制造技術(shù)為航空鈦合金的加工成形開(kāi)辟了一條新的工藝路徑。經(jīng)過(guò)眾多學(xué)者的研究,在性能方面激光增材制造鈦合金的強(qiáng)度、硬度、塑性及致密度等指標(biāo)都已經(jīng)達(dá)到鍛件水平,但是由于制造過(guò)程中,熔池和基板存在很大的溫度梯度,最終成形件在不同方向的力學(xué)性能各向異性明顯。另外增材制造專(zhuān)用航空鈦合金開(kāi)發(fā)滯后、金屬增材制造構(gòu)件無(wú)損檢測(cè)方法的不完善以及相關(guān)增材制造技術(shù)系統(tǒng)化標(biāo)準(zhǔn)的缺乏,在很大程度上制約了航空鈦合金增材制造技術(shù)的工程應(yīng)用[34-35] 。

3、航空鈦合金的發(fā)展趨勢(shì)

隨著航空科技的迅速發(fā)展,面對(duì)不斷提高的國(guó)防建設(shè)要求,新一代飛機(jī)必須滿足超高速、高空、長(zhǎng)航時(shí)、超遠(yuǎn)航程的需求。為了提高飛機(jī)的可靠性,先進(jìn)飛機(jī)和發(fā)動(dòng)機(jī)越來(lái)越多

地增加了鈦合金等高性能材料的用量,且結(jié)構(gòu)越來(lái)越復(fù)雜[34] 。因此,航空鈦合金將向著低成本、高性能的方向發(fā)展,同時(shí)不斷進(jìn)行新型牌號(hào)的自主研發(fā)和新工藝的開(kāi)發(fā)。

3.1 強(qiáng)化低成本航空鈦合金的研究

航空工業(yè)對(duì)材料的要求更加注重性能與成本的平衡,不再一味追求高性能,低成本化將貫穿選材、結(jié)構(gòu)設(shè)計(jì)、制造工藝、檢測(cè)評(píng)價(jià)以及維護(hù)等產(chǎn)品的全生命周期,降低鈦合金成

本已經(jīng)是行業(yè)發(fā)展的必然趨勢(shì)[7] 。用普通的Fe 元素替代昂貴的Nb、Mo 和V 等元素,以及大力發(fā)展近凈成形技術(shù)將成為降低航空鈦合金工程應(yīng)用成本的兩個(gè)重點(diǎn)方向。

3.2 強(qiáng)化高性能航空鈦合金的研究

盡管鈦合金具有良好的綜合性能,但現(xiàn)有的航空鈦合金仍不能完全滿足航空領(lǐng)域?qū)Σ牧细咝阅艿囊蟆D壳案邷剽伜辖饘?shí)際長(zhǎng)時(shí)使用很難突破600 ℃,對(duì)于600 ℃以上航空鈦合金的研究仍處于試驗(yàn)及中試階段,與大范圍開(kāi)發(fā)應(yīng)用還有很大的距離[8] 。另外,阻燃鈦合金、高強(qiáng)高韌及損傷容限型鈦合金的批次穩(wěn)定性研究及應(yīng)用已成為眾多學(xué)者關(guān)注的重點(diǎn)。未來(lái)對(duì)于高性能航空鈦合金的研究將傾向于對(duì)現(xiàn)有合金進(jìn)行深入挖掘,同時(shí)開(kāi)發(fā)新牌號(hào)合金的研究。

3.3 加強(qiáng)增材制造在航空鈦合金中的應(yīng)用

隨著近年來(lái)增材制造技術(shù)的發(fā)展及應(yīng)用,激光增材制造鈦合金技術(shù)克服了傳統(tǒng)技術(shù)難以生產(chǎn)復(fù)雜鈦合金構(gòu)件、鈦合金冷加工變形抗力大等缺點(diǎn),對(duì)大型整體結(jié)構(gòu)件的制造提供

了新的技術(shù)途徑,且其具有與鍛件相當(dāng)?shù)牧W(xué)性能,北京航空航天大學(xué)已成功研制了(某大型轟炸機(jī))某發(fā)動(dòng)機(jī)鈦合金加強(qiáng)框[35-40] 。航空鈦合金的增材制造技術(shù)的研究及應(yīng)用將

為航空鈦合金加工成形開(kāi)辟一條新的先進(jìn)制造途徑。

4、結(jié)語(yǔ)

一代材料,一代裝備。航空鈦合金在軍事需求牽引和高新技術(shù)的推動(dòng)下正在高速向前推進(jìn),材料技術(shù)發(fā)展的又一次飛躍即將到來(lái)。未來(lái)我國(guó)航空用鈦合金的需求將會(huì)有較大

程度的增長(zhǎng)。因此,我國(guó)各科研及生產(chǎn)單位應(yīng)加強(qiáng)科研力度,在積累實(shí)際經(jīng)驗(yàn)的基礎(chǔ)上,發(fā)揮自主創(chuàng)新能力,扭轉(zhuǎn)仿制,獨(dú)立創(chuàng)新材料牌號(hào),建立具有中國(guó)特色的航空鈦合金材

料體系。

參考文獻(xiàn)

1 原國(guó)森,兗利鵬,韓艷艷.熱加工工藝,2017,46(4),13.

2 邵娟.稀有金屬與硬質(zhì)合金,2007(4),61.

3 黃張洪,曲恒磊,鄧超,等.材料導(dǎo)報(bào):綜述篇,2011,25(1),102.

4 馮秋元,佟學(xué)文,王儉,等.材料導(dǎo)報(bào):綜述篇,2017,31(5),128.

5 趙永慶.中國(guó)材料進(jìn)展,2010,29(5),1.

6 謝杰,陳建云,李子駿,等.鈦工業(yè)進(jìn)展,2013,30(3),1.

7 何蕾.金屬世界,2015(5),4.

8 朱知壽.航空材料學(xué)報(bào),2014,34(4),44.

9 陳子勇,劉瑩瑩,靳艷芳,等.航空制造技術(shù),2019,62(19),22.

10 徐鐵偉.高強(qiáng)TB8 鈦合金相變行為與組織控制研究.博士學(xué)位論文, 西北工業(yè)大學(xué),2016.

11 趙永慶,葛鵬.航空材料學(xué)報(bào),2014,34(4),51.

12 賈蔚菊,曾衛(wèi)東,張堯武,等.中國(guó)有色金屬學(xué)報(bào),2010,20(11),2136.

13 Boyer R R, Briggs R D. Journal of Materials Engineering and Performance,

2005,14(6),681.

14 呂冬蘭.世界有色金屬,2018(5),230.

15 劉志成,張利軍,薛祥義.航空制造技術(shù),2017(6),76.

16 蔡建明,弭光寶,高帆,等.材料工程,2016,44(8),1.

17 董瑞峰,李金山,唐斌,等.航空制造技術(shù),2018,61(4),86.

18 劉全明,張朝暉,劉世鋒,等.鋼鐵研究學(xué)報(bào),2015,27(3),1.

19 曹春曉.稀有金屬快報(bào),2006(1),17.

20 張寶柱,孫潔瓊.航空工程進(jìn)展,2014,5(3),275.

21 Kyong-Ho S I M. In:Proceedings of 2018 3rd International Conference onEducation, Management and Systems Engineering (EMSE 2018). Xiamen,2018,pp.191.

22 王運(yùn)鋒,何蕾,郭薇.新材料產(chǎn)業(yè),2016(1),25.

23 王儉,馮秋元,張永強(qiáng),等.鍛壓技術(shù),2019,44(10),1.

24 劉瑩瑩,陳子勇,金頭男,等.材料導(dǎo)報(bào):綜述篇,2018,32(6),1863.

25 房衛(wèi)萍,陳淪,史耀武,等.材料工程,2010(9),95.

26 朱知壽,王新南,童路,等.中國(guó)材料進(jìn)展,2010,29(5),14.

27 賴(lài)運(yùn)金,張平祥,張賽飛,等.航空材料學(xué)報(bào),2017,37(5),22.

28 陳永楠,楊雯清,楊澤慧,等. 稀有金屬材料與工程,2019,48(11),3608.

29 王同波,李伯龍,袁杰.機(jī)械工程材料,2017,41(3),89.

30 朱知壽,王新南,商國(guó)強(qiáng),等.航空材料學(xué)報(bào),2016,36(3),7.

31 陰中煒,孫彥波,張緒虎,等.材料導(dǎo)報(bào):綜述篇,2019,33(4),1099.

32 張文毓.航空制造技術(shù),2011(5),74.

33 Zhu Kailiang, Gui Na, Jiang Tao, et al. Metallurgical and MaterialsTransactions,2014,45(4),1761.

34 張安峰,張金智,張曉星,等.精密成形工程,2019,11(4),1.

35 林鑫,黃衛(wèi)東.中國(guó)材料進(jìn)展,2015,34(9),684.

36 任永明,林鑫,黃衛(wèi)東.稀有金屬材料與工程,2017,46(10),3160.

37 王華明.航空學(xué)報(bào),2014,35(10),2690.

38 Barba D,Alabort C,Tang Y T, et al. Materials & Design,2019.

39 Samodurova Marina, Logachev Ivan, Shaburova Nataliya, et al. Materials(Basel, Switzerland), 2019,12(19),3269.

40 Qian M, Bourell D L. JOM,DOI: 10.1007/ s11837-017-2630-1.

相關(guān)鏈接