鍛造工藝是一種常見(jiàn)的加工技術(shù),經(jīng)常利用鍛壓機(jī)使需要被鍛造的材料由于受到壓力而變形從而使原始的金屬零件轉(zhuǎn)化成為需要的尺寸和狀態(tài),鍛造主要包含兩種類(lèi)型,即鍛造和沖壓。

鍛造產(chǎn)生的金屬鍛件具有良好的性能,主要由于鍛造增加了金屬原材料的密度,避免其結(jié)構(gòu)疏松造成的不穩(wěn)定,除此之外,其保證了金屬鍛件產(chǎn)生的性能,因此被廣泛用于目前的零件加工產(chǎn)業(yè)。這些鍛造零件可以應(yīng)用于某些工作環(huán)境苛刻的設(shè)備中,可以有效抗負(fù)載,具有極高的穩(wěn)定性,因此鍛件的應(yīng)用前景廣闊。

鈦合金是一種新型的合金[1],其主要是增加了鈦金屬的強(qiáng)度,同時(shí)降低了鈦金屬的密度,從而保證鈦金屬具有優(yōu)秀的耐腐蝕性能,因此有很大的應(yīng)用價(jià)值。為了更好地應(yīng)用這些材料,鍛造工藝對(duì)鍛件性能影響的研究十分必要。鍛造是利用金屬的塑性[2],在工具的沖擊或壓力下,獲得具有特定形狀和結(jié)構(gòu)性能的塑性成形工藝。鍛造生產(chǎn)的優(yōu)勢(shì)在于,不僅可以獲得機(jī)械零件的指定形狀,而且可以改善材料的內(nèi)部結(jié)構(gòu),提高機(jī)械零件的機(jī)械性能。鈦合金鍛件廣泛用于制造中溫發(fā)動(dòng)機(jī)風(fēng)扇和壓縮機(jī)葉盤(pán)。

利用鈦合金鍛件可以有效地將葉盤(pán)的結(jié)構(gòu)類(lèi)型轉(zhuǎn)化,由傳統(tǒng)的多連接葉盤(pán)轉(zhuǎn)化成葉片圓盤(pán)連接型葉盤(pán)[3],這樣可以導(dǎo)致整個(gè)葉盤(pán)的結(jié)構(gòu)不那么繁瑣,組成葉盤(pán)的材料需求也降低了,因此葉盤(pán)此時(shí)能進(jìn)行保形配置,葉盤(pán)需要更好地低疲勞和抗蠕變配置。因此,本文研究了鍛造工藝對(duì)鈦合金鍛件組織和性能的影響。

1、試驗(yàn)方案

1.1 整體葉盤(pán)形狀與尺寸

研究的鈦合金選用TC17 合金,該鈦合金的是 (Mo+Cr) 含量為8%,比TC4 和Ti-6242 具有更高的中溫強(qiáng)度,因此現(xiàn)在被廣泛地使用在其中。發(fā)動(dòng)機(jī)風(fēng)扇和壓縮機(jī)集成葉盤(pán)制造可以使用鈦合金鍛件來(lái)有效地轉(zhuǎn)化葉盤(pán)的結(jié)構(gòu)類(lèi)型,使其結(jié)構(gòu)由繁到簡(jiǎn),不僅減少了葉盤(pán)再制造生產(chǎn)時(shí)需要的工序,也降低制造葉盤(pán)的材料消耗。由于葉盤(pán)在使用過(guò)程中必須保證時(shí)刻具有彈性,因此必須要避免其由于疲勞產(chǎn)生的不可彎曲的問(wèn)題。研究表明,葉盤(pán)的疲勞問(wèn)題主要由葉盤(pán)的鍛造方式來(lái)改善,在鍛造時(shí)可以增加其紋理狀態(tài)太保證性能。葉盤(pán)組織受熱導(dǎo)致其性能轉(zhuǎn)變的臨界點(diǎn)溫度即為葉盤(pán)鍛造時(shí)需要注意的變形溫度,根據(jù)葉盤(pán)加熱變形溫度得出固定的組織,該組織稱(chēng)之為三相組織,以上階段的鍛造稱(chēng)為近β 鍛造。與該過(guò)程不同,葉盤(pán)組織使用極高的溫度加熱后,導(dǎo)致其性能完全受到損傷,甚至產(chǎn)生層狀結(jié)構(gòu)的過(guò)程稱(chēng)為β鍛造。研究表明,本實(shí)驗(yàn)研究的鈦合金TC17,使用這兩種鍛造方法鍛造出的網(wǎng)籃三相結(jié)構(gòu)更能滿足飛機(jī)發(fā)動(dòng)機(jī)的技術(shù)要求。

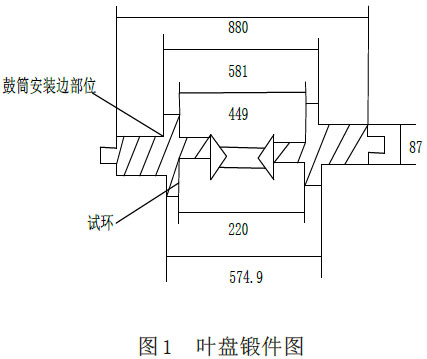

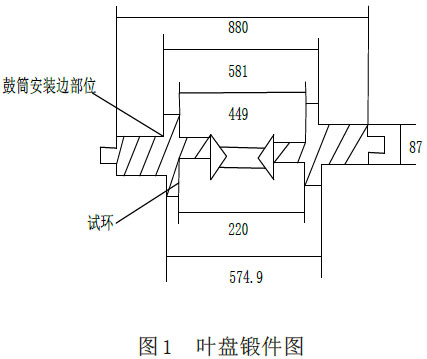

首先,應(yīng)明確檢測(cè)整體葉盤(pán)鍛件的盤(pán)形和尺寸,如圖1 所示。

如圖1 所示,整個(gè)葉盤(pán)鍛件由試環(huán)和鼓筒安裝邊部位組成。

1.2 原材料

本試驗(yàn)選用310mm×80mm 的TC17 合金,該合金的化學(xué)成分能為:5.12Al、4.14Cr、4.06Mo、2.17Sn、1.98Zr、0.01C、0.005N、0.0021H,β 相轉(zhuǎn)變溫度Tβ 為893℃。試驗(yàn)用料是經(jīng)過(guò)相變點(diǎn)下多次鐓拔變形的均勻雙態(tài)組織。

1.3 工藝設(shè)計(jì)

為了對(duì)比TC17 合金近β 鍛和β 鍛后組織性能,設(shè)計(jì)了如下鍛造工藝路線。

第一種,坯料加熱(Tβ+25) ℃,等溫鐓粗,變形速度v=1mm/s,等變形量55%,鍛后空冷,熱處理采用800℃ ×4h,WQ+630℃ ×8h,AC。

第二種,坯料加熱(Tβ-20) ℃,等溫鐓粗,變形速度v=1mm/s,變形量40%,鍛后水冷,熱處理采用850 ℃ ×3h,AC+800℃ ×4h,WQ+630℃ ×8h,AC。

這兩種工藝方案主要的區(qū)別在于其相變點(diǎn)的加熱方式,以一種選用了相變點(diǎn)上加熱,第二種則選用相變點(diǎn)下加熱,兩者鍛后也不一樣,第一種鍛后選擇空冷,第二種則是水冷,熱處理為均勻化+ 固溶+ 時(shí)效。

1.4 試驗(yàn)過(guò)程

在試驗(yàn)過(guò)程中,首先需要將原材料進(jìn)行改鍛,改鍛的環(huán)境控制在3t 范圍內(nèi),由于改鍛的過(guò)程可能會(huì)發(fā)生其他類(lèi)型的反應(yīng),因此需要預(yù)先設(shè)置改鍛的尺寸,本文采用的鍛錘為常規(guī)鍛錘,需要將改鍛尺寸設(shè)定為250mm×120mm,尺寸輸入后需要進(jìn)行改鍛的加熱處理,本試驗(yàn)選取電爐進(jìn)行加熱處理,設(shè)置電爐的探波數(shù)值,進(jìn)行預(yù)熱處理后即可開(kāi)始進(jìn)行改鍛。

1.5 試驗(yàn)取樣圖

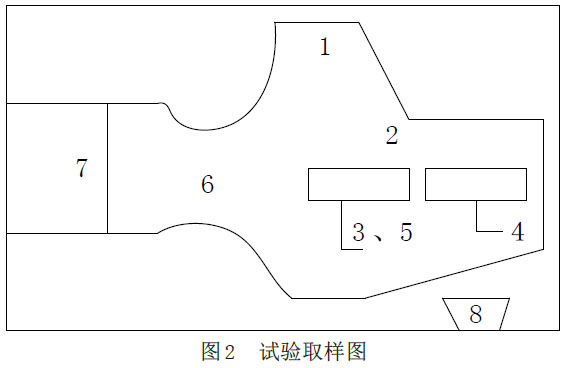

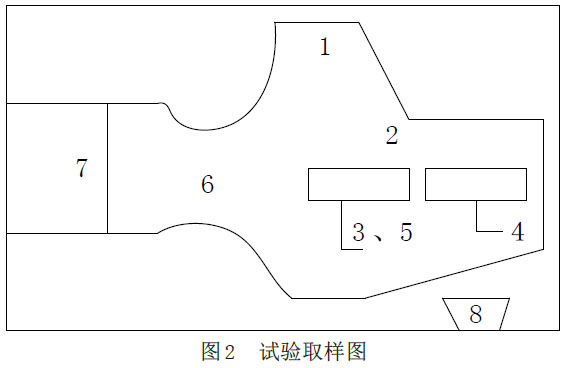

根據(jù)試驗(yàn)過(guò)程,選取試樣的部位進(jìn)行試驗(yàn)取樣,試驗(yàn)取樣圖如圖2 所示。

由圖2 可知,試樣取樣分成若干步驟,不同的鍛造工藝試驗(yàn)取樣的位置也不同,圖中的1、2 位置為熱穩(wěn)定取樣,5、6、7、8均為高溫拉伸取樣,4 代表疲勞取樣。

2、試驗(yàn)結(jié)果與討論

2.1 不同鍛造工藝對(duì)顯微組織的影響

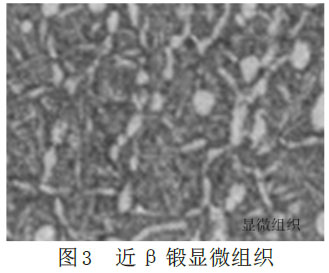

如圖3 所示,為近β 鍛工藝鍛件的顯微組織。其初生α 含量約20%,條狀α 沿原始β 晶界分布,原始β 晶粒尺寸較小,晶界基本破碎,為等軸α+ 條狀α+β 狀的三態(tài)組織。

圖4 為β 鍛顯微組織圖,該顯微組織可以反映相變點(diǎn)的熱變形量,經(jīng)過(guò)研究證明,其在某個(gè)固定溫度可以導(dǎo)致鍛造變形,從而使顯微結(jié)構(gòu)發(fā)生轉(zhuǎn)變。

由圖4 可知,試驗(yàn)中的鈦合金普遍都可以經(jīng)過(guò)鍛造產(chǎn)生網(wǎng)籃反映,經(jīng)過(guò)鍛造后的鈦合金顯微結(jié)構(gòu)呈現(xiàn)出網(wǎng)狀,容易受熱改變性質(zhì),因此證明此時(shí)滿足鍛造條件。

2.2 不同鍛造工藝對(duì)力學(xué)性能的影響

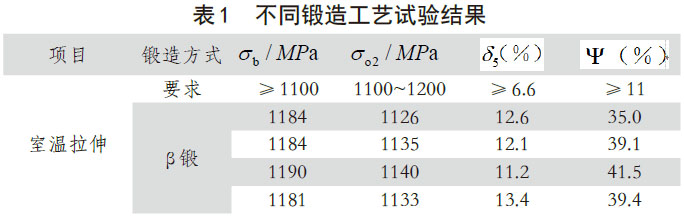

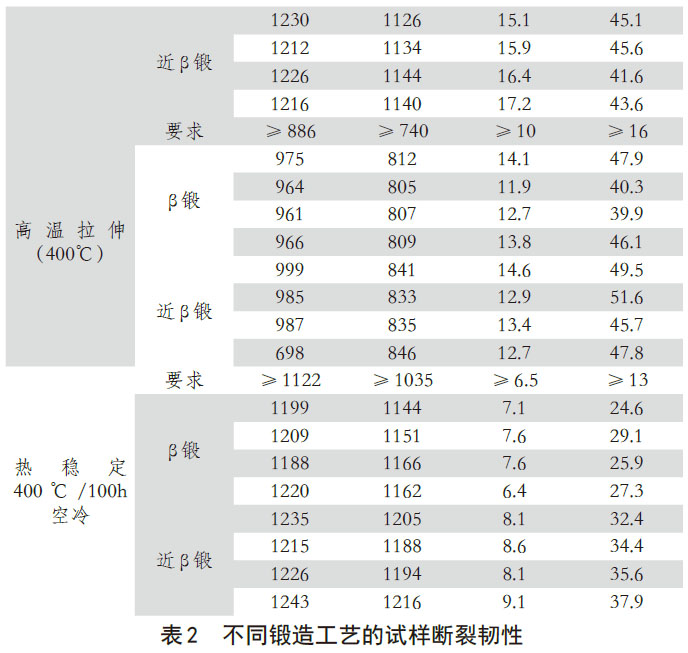

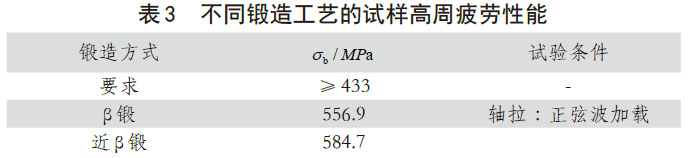

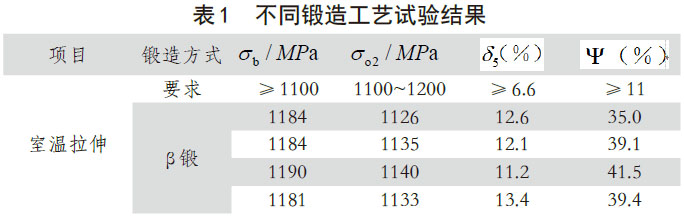

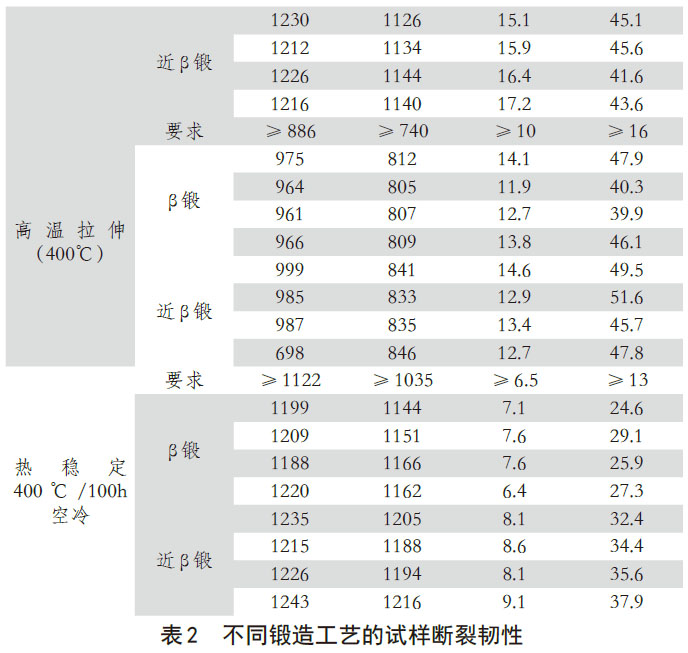

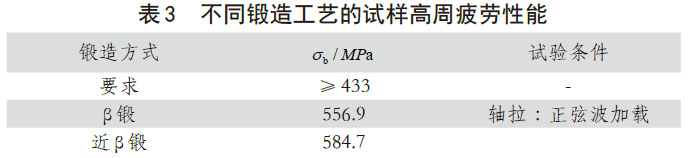

分別使用兩種不同的鍛造工藝,即近β 鍛和β 鍛,根據(jù)這兩種鍛造工藝進(jìn)行性能檢測(cè),分別檢測(cè)室溫拉伸,高溫拉伸和熱穩(wěn)定狀態(tài)下兩種鍛造方式的性能差異,由于鍛造工藝受到金屬本身的性能影響,因此需要提前進(jìn)行熱處理才能進(jìn)行后續(xù)試驗(yàn),檢測(cè)結(jié)果如表1~3 所示。

由表1~ 表3 可知,兩種工藝的力學(xué)性能有較大差異,主要體現(xiàn)在斷裂韌性方面,近β 鍛的斷裂韌性相對(duì)于β 鍛來(lái)說(shuō)偏小,比較容易由于受到某些刺激而產(chǎn)生斷裂,而β 鍛就比較穩(wěn)定,不容易發(fā)生斷裂,因此β 鍛比近β 鍛的性能高,適合應(yīng)用于葉盤(pán)的制造中,除此之外,進(jìn)行抗疲勞試驗(yàn)也是為了檢測(cè)二者的性能差異,計(jì)算二者的最大疲勞樹(shù)脂。傳統(tǒng)兩相鈦合金網(wǎng)籃組織高周疲勞較差,但TC17 合金網(wǎng)籃組織的疲勞極限強(qiáng)度可比較高,因此可以用作葉盤(pán)的生產(chǎn)材料。

3、結(jié)論

β 鍛工藝的鍛件強(qiáng)度、塑性及斷裂韌性等綜合力學(xué)性能較好,近β 鍛工藝的斷裂韌性較差,因此鈦合金發(fā)動(dòng)機(jī)葉盤(pán)應(yīng)選用β 鍛造工藝鍛造。

4、結(jié)語(yǔ)

綜上所述,鈦合金鍛件在航空航天,醫(yī)療方面有重要應(yīng)用,其具有耐腐蝕,高強(qiáng)度的優(yōu)勢(shì),研究表明,近β 鍛雖然強(qiáng)度和塑性優(yōu)于β 鍛,但其斷裂韌性較差。TC17 合金整體葉盤(pán)鍛造應(yīng)選用β 鍛工藝,對(duì)后續(xù)鈦合金的應(yīng)用有一定的參考價(jià)值。

參考文獻(xiàn)

[1] 白東輝, 湯育璽. 鍛造工藝對(duì)TC17 鈦合金鍛件組織性能的影響[J]. 熱加工工藝,2020,49(23):84-86.

[2] 楊華, 高俊峰, 何琪功等. 徑向鍛造機(jī)的幾種典型主機(jī)結(jié)構(gòu)分析[J]. 鍛壓技術(shù),2021,46(06):16-32.

[3] 闞海波, 呂興龍, 李偉華等. 耐極寒OPGW 金具鍛造與熱處理工藝性能研究[J].電力信息與通信技術(shù),2019,17(08):63-69.

相關(guān)鏈接