目前,我國(guó)已發(fā)展成世界鈦工業(yè)大國(guó),鈦產(chǎn)能與產(chǎn)量均位居世界首位,然而國(guó)內(nèi)鈦材的整體技術(shù)含量較低、產(chǎn)品附加值低、產(chǎn)能嚴(yán)重過(guò)剩,鈦工業(yè)面臨“大而不強(qiáng)” 的處境,加大鈦材深加工及開(kāi)發(fā)高附加值產(chǎn)品是行業(yè)擺脫困境的關(guān)鍵。高純鈦?zhàn)鳛殡娮有畔㈩I(lǐng)域重要的功能薄膜材料,近年來(lái)隨著我國(guó)集成電路、平面顯示、太陽(yáng)能等產(chǎn)業(yè)的快速發(fā)展需求量快速上升。磁控濺射技術(shù)(PVD)技術(shù)是制備薄膜材料的關(guān)鍵技術(shù)之一,高純鈦濺射靶材是磁控濺射工藝中的關(guān)鍵耗材,具有廣闊的市場(chǎng)應(yīng)用前景。鈦靶材作為高附加值的鍍膜材料,在化學(xué)純度、組織性能等方面具有嚴(yán)格的要求,技術(shù)含量高、加工難度大,我國(guó)靶材制造企業(yè)在高端靶材制造領(lǐng)域起步相對(duì)較晚,在基礎(chǔ)原材料純度方面相對(duì)落后,靶材制備技術(shù)如組織控制、工藝成型等核心工藝技術(shù)方面與國(guó)外也存在一定的差距。針對(duì)下游高端應(yīng)用,開(kāi)發(fā)高性能鈦濺射靶材,是實(shí)現(xiàn)電子信息制造業(yè)關(guān)鍵材料的自主研制和推動(dòng)鈦工業(yè)向高端轉(zhuǎn)型升級(jí)的重要舉措。

1、鈦靶材的應(yīng)用及性能要求

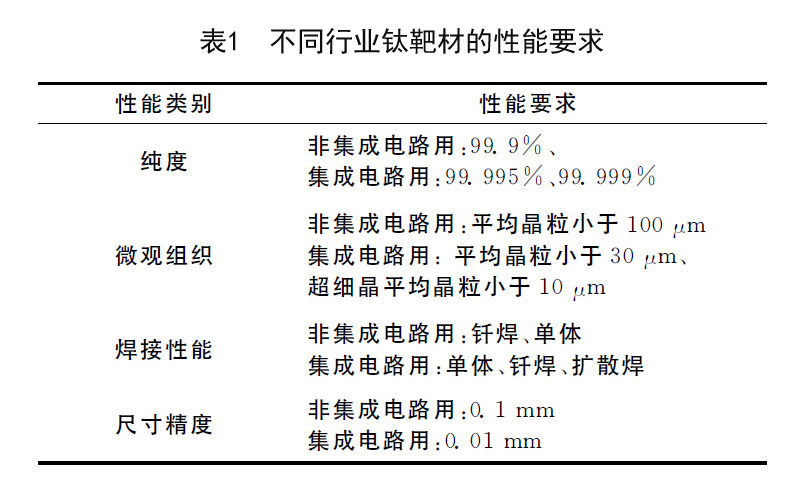

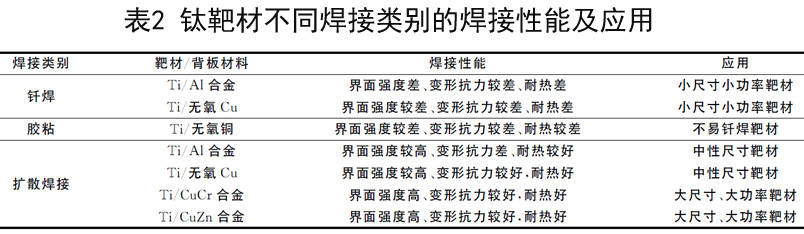

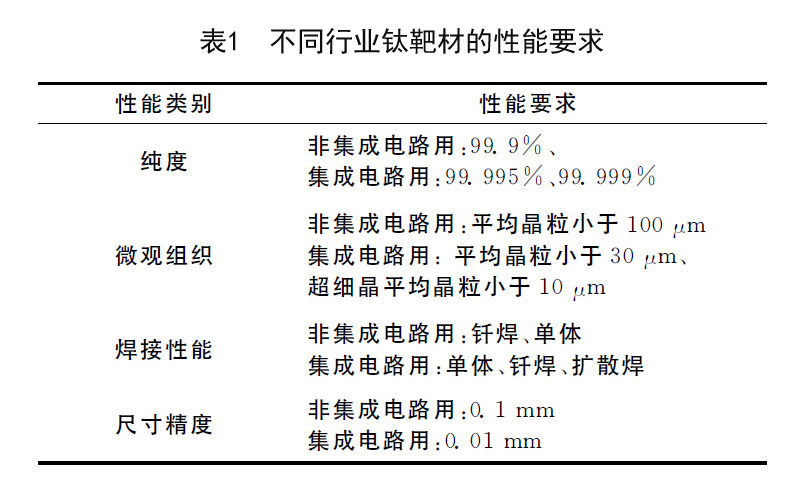

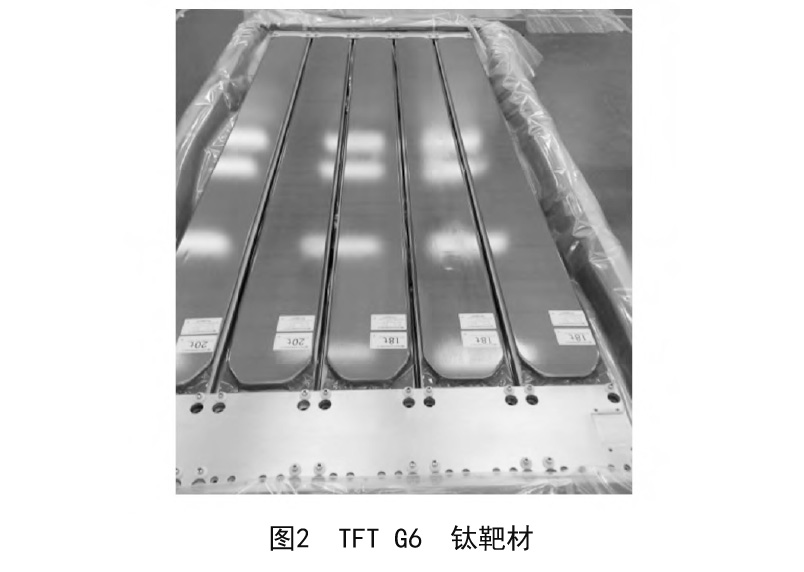

磁控濺射鈦靶材主要應(yīng)用于電子及信息產(chǎn)業(yè),如集成電路、平面顯示屏和家裝汽車行業(yè)裝飾鍍膜領(lǐng)域,如玻璃裝飾鍍膜和輪轂裝飾鍍膜等。不同行業(yè)鈦靶材要求也有很大差別,主要包括:純度、微觀組織、焊接性能、尺寸精度幾個(gè)方面,如表1所示。

1.1 集成電路用鈦靶材

集成電路鈦靶材純度主要大于99.995%以上,目前主要依賴進(jìn)口。2013年,我國(guó)集成電路產(chǎn)業(yè)實(shí)現(xiàn)銷售收入2508億元,進(jìn)口額高達(dá)2313億美元,首次成為我國(guó)第一大進(jìn)口商品。2014年,集成電路產(chǎn)業(yè)銷售收入為2672億元,進(jìn)口額仍達(dá)到2176億美元。集成電路用靶材在全球靶材市場(chǎng)中占較大份額。鈦靶材原材料方面:高純鈦生產(chǎn)主要集中在美國(guó)、日本等國(guó)家,如美國(guó)Honeywell,日本東邦、日本大阪鈦業(yè);國(guó)內(nèi)起步較晚,2010年后北京有色金屬研究院、遵義鈦業(yè)、寧波創(chuàng)潤(rùn)等陸續(xù)推出國(guó)產(chǎn)的高純鈦產(chǎn)品,但是產(chǎn)品穩(wěn)定性還待提高。

鈦靶材的結(jié)構(gòu)發(fā)展方面:早期芯片代工廠利潤(rùn)空間大,主要使用100~150mm磁控濺射機(jī)臺(tái),而且功率小,濺射薄膜較厚,芯片的尺寸較大,單體靶材的性能能夠滿足當(dāng)時(shí)機(jī)臺(tái)的使用要求,當(dāng)時(shí)集成電路用鈦靶材主要100~150mm單體和組合型靶材,如典型3180型,3290型靶材等。第二階段,按照摩爾定律發(fā)展,芯片線寬變窄,芯片代工廠主要使用150~200mm濺射機(jī)臺(tái),為提高利潤(rùn)空間,機(jī)臺(tái)的濺射功率提高,這就要求靶材尺寸加大,同時(shí)保持高導(dǎo)熱、低價(jià)格和一定的強(qiáng)度,本時(shí)期鈦靶材以鋁合金背板擴(kuò)散焊接和銅合金背板釬焊焊接兩種結(jié)構(gòu)為主,如典型TN、TTN型,Endura5500型等靶材。第三階段,隨集成電路發(fā)展,芯片線寬進(jìn)一步變窄,此時(shí)芯片代工廠主要使用200~300mm濺射機(jī)臺(tái),為進(jìn)一步提高利潤(rùn)空間,機(jī)臺(tái)的濺射功率提高,這就要求靶材尺寸加大,同時(shí)保持高導(dǎo)熱和足夠的強(qiáng)度。本時(shí)期鈦靶材以銅合金背板擴(kuò)散焊接為主,如主流SIP型靶材如圖1所示。

鈦靶材加工制造方面:早期國(guó)內(nèi)外市場(chǎng)基本被美國(guó)、日本等大的靶材制造商壟斷,2000年后國(guó)內(nèi)的制造業(yè)逐步進(jìn)入靶材市場(chǎng),開(kāi)始進(jìn)口高純鈦原材料加工低端的靶材,最近幾年國(guó)內(nèi)鈦靶材制造企業(yè)發(fā)展較快,市場(chǎng)份額逐步擴(kuò)大到臺(tái)灣、歐美等市場(chǎng),如有研億金和江峰電子兩企業(yè)專注靶材制造多年。國(guó)內(nèi)的靶材制造企業(yè)也正在和國(guó)內(nèi)的磁控濺射機(jī)臺(tái)制造商聯(lián)合開(kāi)發(fā)靶材,推動(dòng)國(guó)內(nèi)集成電路磁控濺射產(chǎn)業(yè)的發(fā)展。

1.2 平面顯示器用鈦靶材

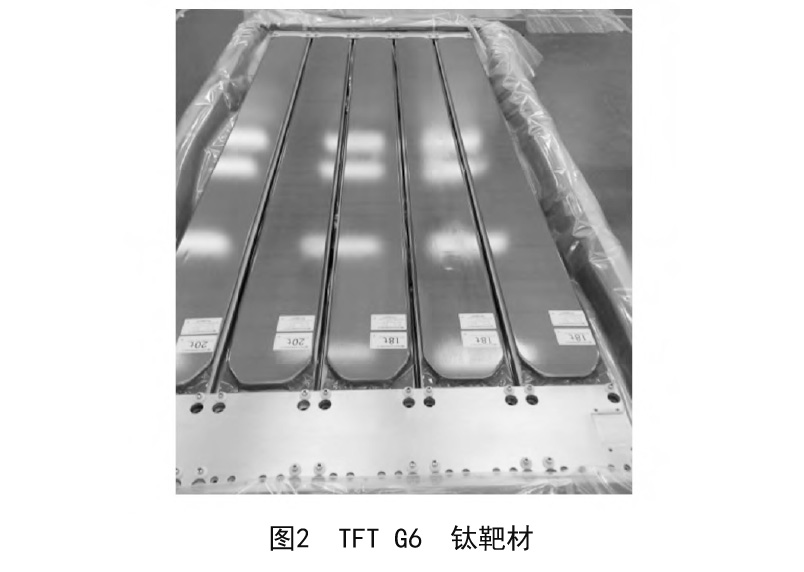

平面顯示器包括:液晶顯示器(LCD)、等離子體顯示器(PDP)、場(chǎng)致發(fā)光顯示器(E-L)、場(chǎng)發(fā)射顯示器(FED)。目前,在平面顯示器市場(chǎng)中以液晶顯示器LCD市場(chǎng)最大,份額高達(dá)90%以上。LCD被認(rèn)為是目前最有應(yīng)用前景的平板顯示器件,它的出現(xiàn)大大擴(kuò)展了顯示器的應(yīng)用范圍,從筆記本電腦顯示器、臺(tái)式電腦監(jiān)視器、高清晰液晶電視以及移動(dòng)通信,各種新型LCD產(chǎn)品正在沖擊著人們的生活習(xí)慣,并推動(dòng)著世界信息產(chǎn)業(yè)的飛速發(fā)展。TFT-LCD6技術(shù)是微電子技術(shù)與液晶顯示器技術(shù)巧妙結(jié)合的一種技術(shù),目前已經(jīng)成為平面顯示主流技術(shù),其中又分A1-Mo、A1-Ti、Cu-Mo等工藝。平面顯示器的薄膜多采用濺射成形。A1、Cu、Ti、Mo等靶材是目前平面顯示器主要金屬靶材,平面顯示器用鈦靶材純度大于99.9%,此原材料能夠國(guó)產(chǎn)。TFT-LCD6代線用平面鈦靶材尺寸比較大,結(jié)構(gòu)采用銅合金水冷背板靶材,如圖2所示,應(yīng)用有中電熊貓等。目前中國(guó)自主建設(shè)的全球最高世代線-合肥10.5代線主要生產(chǎn)大尺寸超高清液晶顯示屏,設(shè)計(jì)產(chǎn)能為每月9萬(wàn)片玻璃基板,玻璃基板尺寸為3370×2940mm,總投資400億元,預(yù)計(jì)2018年二季度投產(chǎn),采用濺射機(jī)臺(tái)及相應(yīng)的技術(shù)和靶材還不確定。

2、磁控濺射鈦靶材制備技術(shù)

磁控濺射鈦靶材的原材料制備技術(shù)方法按生產(chǎn)工藝可分為電子束熔煉坯(簡(jiǎn)稱EB坯)和真空自耗電弧爐熔煉坯(簡(jiǎn)稱(VAR)坯)兩大類,在靶材制備過(guò)程中,除嚴(yán)格控制材料純度、致密度、晶粒度以及結(jié)晶取向之外,對(duì)熱處理工藝條件、后續(xù)成型加工過(guò)程亦需加以嚴(yán)格控制,以保證靶材的質(zhì)量。

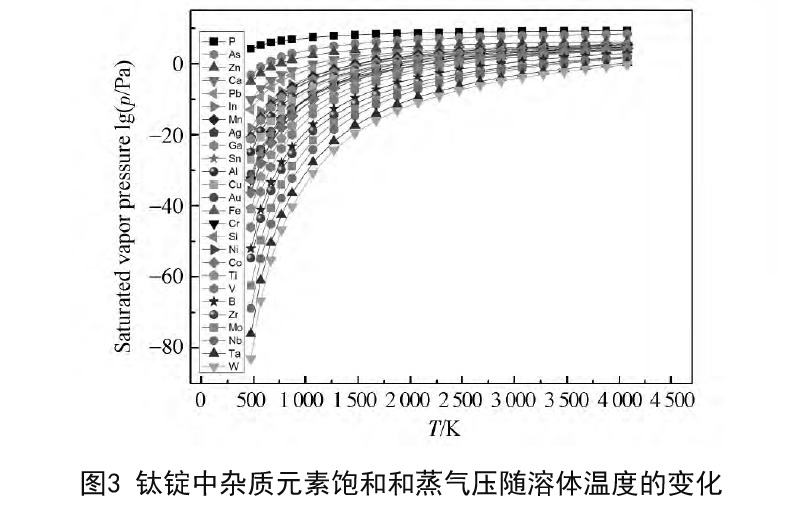

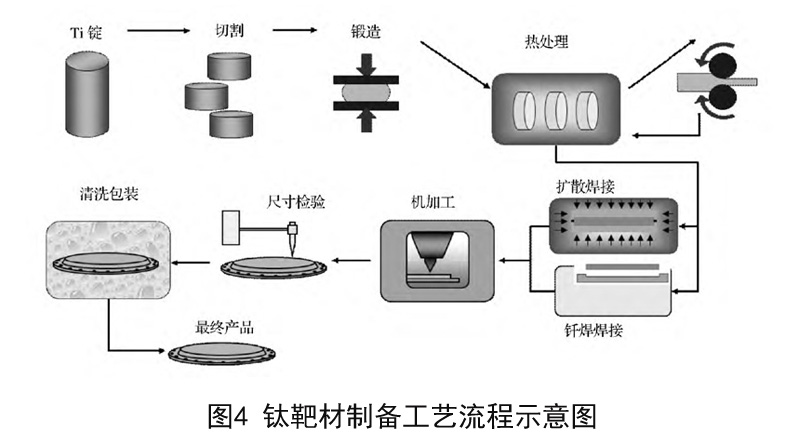

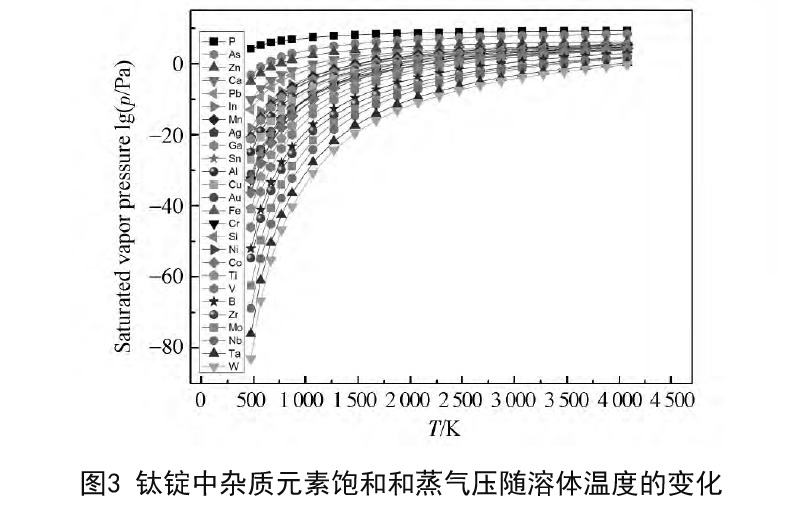

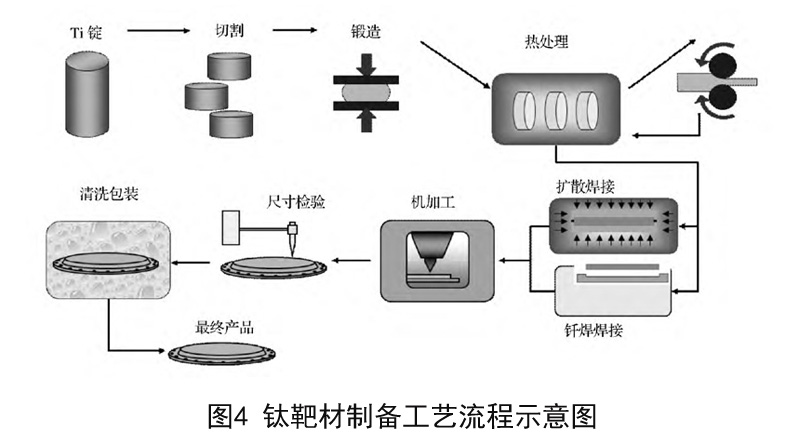

對(duì)于高純鈦的原材料通常先采用熔融電解的方法去除鈦基體中高熔點(diǎn)的雜質(zhì)元素,再采用真空電子束熔煉進(jìn)一步提純。真空電子束熔煉就是采用高能量電子束流轟擊金屬表面后,隨后溫度逐漸升高直至金屬熔化,蒸氣壓大的元素將優(yōu)先揮發(fā),蒸氣壓小的元素存留于熔體中,雜質(zhì)元素與基體的蒸氣壓相差越大,提純的效果越好。而熔化后的真空精煉,其優(yōu)點(diǎn)在于不引入其他雜質(zhì)的前提下去除鈦基體中的雜質(zhì)元素。因此,當(dāng)在高真空環(huán)境下(10-4以上)電子束熔煉99.99%電解鈦時(shí),原料中飽和蒸氣壓高于鈦元素本身飽和蒸氣壓的雜質(zhì)元素(Fe、Co、Cu)將優(yōu)先揮發(fā),如圖3所示,使基體中雜質(zhì)含量減少,達(dá)到提純之目的。兩種方法結(jié)合使用可以得到純度99.995以上的高純金屬鈦。對(duì)于純度在99.9%鈦原材料多采用0級(jí)海綿鈦經(jīng)真空自耗電弧爐熔煉,再經(jīng)過(guò)熱鍛造開(kāi)坯形成小尺寸的坯料。這兩種方法制備的金屬鈦原材料通過(guò)熱機(jī)械變形控制其整個(gè)濺射表面微觀組織一致,然后經(jīng)過(guò)機(jī)加工、綁定、清洗和包裝等工序加工成制備集成電路用磁控濺射鈦靶材。

如圖4所示。對(duì)于300mm機(jī)臺(tái)要求特別高的鈦靶材,在包裝前靶材的濺射面還要預(yù)濺射減少靶材安裝在濺射機(jī)臺(tái)上燒靶時(shí)間(Burn-ing time)。集成電路鈦靶材制備方法制備的靶材工藝復(fù)雜,成本相對(duì)較高。

3、鈦靶材的技術(shù)要求

為確保沉積薄膜的質(zhì)量,靶材的質(zhì)量必須嚴(yán)格控制,經(jīng)大量實(shí)踐,影響鈦靶材質(zhì)量的主要因素包括純度、平均晶粒尺寸、結(jié)晶取向與結(jié)構(gòu)均勻性、幾何形狀與尺寸等。

3.1 純度

鈦靶材的純度對(duì)濺射薄膜的性能影響很大。鈦靶材的純度越高,濺射鈦薄膜的中的雜質(zhì)元素粒子越少,導(dǎo)致薄膜性能越好,包括耐蝕性及電學(xué)、光學(xué)性能越好。不過(guò)在實(shí)際應(yīng)用中,不同用途鈦靶材對(duì)純度要求不一樣。例如,一般裝飾鍍膜用鈦靶材對(duì)純度的要求并不苛求,而集成電路、顯示器體等領(lǐng)域用鈦靶材對(duì)純度的要求高很多。靶材作為濺射中的陰極源,材料中的雜質(zhì)元素和氣孔夾雜是沉積薄膜的主要污染源。氣孔夾雜會(huì)在鑄錠無(wú)損探傷的過(guò)程中基本去除,沒(méi)有去除的氣孔夾雜在濺射的過(guò)程中會(huì)產(chǎn)生尖端放電現(xiàn)象(Arcing),進(jìn)而影響薄膜的質(zhì)量;而雜質(zhì)元素含量只能在全元素分析測(cè)試結(jié)果中體現(xiàn),雜質(zhì)總含量越低,鈦靶材純度就越高。早期國(guó)內(nèi)沒(méi)有高純鈦濺射靶材的標(biāo)準(zhǔn),都是參照國(guó)內(nèi)外的鈦靶材制造公司的要求,2013年后頒布標(biāo)準(zhǔn)《YS/T 893-2013電子薄膜用高純鈦濺射靶材》,規(guī)定3個(gè)純度鈦靶材單個(gè)雜質(zhì)含量及總雜質(zhì)含量不同的要求,此標(biāo)準(zhǔn)正在逐步規(guī)范繁亂鈦靶材市場(chǎng)純度需求。

3.2 平均晶粒尺寸

通常鈦靶材為多晶結(jié)構(gòu),晶粒大小可由微米到毫米量級(jí),細(xì)小尺寸晶粒靶的濺射速率要比粗晶粒靶快,在濺射面晶粒尺寸相差較小的靶,濺射沉積薄膜的厚度分布也較均勻。研究發(fā)現(xiàn),若將鈦靶的晶粒尺寸控制在100μm以下,且晶粒大小的變化保持在20%以內(nèi),其濺射所得薄膜的質(zhì)量可得到大幅度改善(圖5)。集成電路用鈦靶材平均晶粒尺寸一般要求在330μm以內(nèi),超細(xì)晶鈦靶材平均晶粒尺寸在10μm以下。

3.3 結(jié)晶取向

金屬鈦是密排六方結(jié)構(gòu),由于在濺射時(shí)鈦靶材原子容易沿著原子六方最緊密排列方向優(yōu)先濺射出來(lái),因此,為達(dá)到最高濺射速率,可通過(guò)改變靶材結(jié)晶結(jié)構(gòu)的方法來(lái)增加濺射速率。目前大多數(shù)集成電路鈦靶材濺射面{1013}晶面族為60%以上,不同廠家生產(chǎn)的靶材晶粒取向略有不同,鈦靶材的結(jié)晶方向?qū)R射膜層的厚度均勻性影響也較大(圖6)。平面顯示和裝飾鍍膜的薄膜尺寸偏厚,所以對(duì)應(yīng)鈦靶材對(duì)晶粒取向要求比較低。

3.4 結(jié)構(gòu)均勻性

結(jié)構(gòu)均勻性也是考察靶材質(zhì)量的重要指標(biāo)之一。對(duì)于鈦靶材不僅要求在靶材的濺射平面,而且在濺射面的法向方向成分、晶粒取向和平均晶粒度均勻性。只有這樣鈦靶材在使用壽命內(nèi),在同一時(shí)間內(nèi)能夠得到厚度均勻、質(zhì)量可靠的、晶粒大小一致的鈦薄膜。

3.5 幾何形狀與尺寸

主要體現(xiàn)在加工精度和加工質(zhì)量方面,如加工尺寸、表面平整度、粗糙度等。如安裝孔角度偏差過(guò)大,無(wú)法正確安裝;厚度尺寸偏小會(huì)影響靶材的使用壽命;密封面和密封槽尺寸過(guò)于粗糙會(huì)導(dǎo)致靶材安裝后真空出現(xiàn)問(wèn)題,嚴(yán)重的導(dǎo)致漏水;靶材濺射面粗糙化處理可使靶材表面布滿豐富的凸起尖端,在尖端效應(yīng)的作用下,這些凸起尖端的電勢(shì)將大大提高,從而擊穿介質(zhì)放電,但是過(guò)大的凸起對(duì)于濺射的質(zhì)量和穩(wěn)定性是不利的。

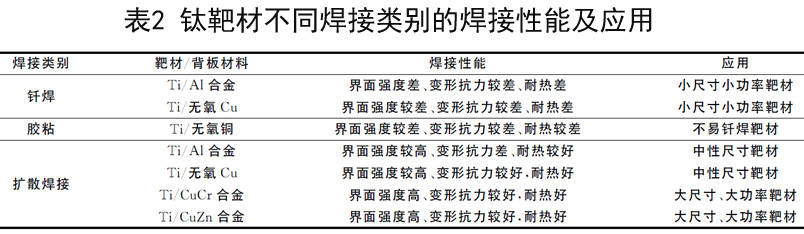

3.6 焊接結(jié)合

目前關(guān)于Ti/A1異種金屬擴(kuò)散焊接研究的論文較多,通常對(duì)于高熔點(diǎn)鈦與低熔點(diǎn)鋁材料的擴(kuò)散焊接,主要是基于單向或者雙向加壓的真空擴(kuò)散連接技術(shù)進(jìn)行研究或采用熱等靜壓技術(shù)實(shí)現(xiàn)鈦、鋁金屬材料的高壓中低溫直接擴(kuò)散連接。Ti/Cu及Cu合金焊接國(guó)內(nèi)廠商應(yīng)用很多,但是研究論文較少。鈦靶材不同焊接類別的焊接性能及應(yīng)用如表2所示。

4、鈦靶材展望

為了更能接近磁控濺射靶材的使用者,以便提供更完善的售后服務(wù),全球主要靶材制造商通常會(huì)在客戶所在地設(shè)立分公司。目前,亞洲的一些國(guó)家和地區(qū),如臺(tái)灣、韓國(guó)和新加坡就建立了越來(lái)越多制造薄膜元件等產(chǎn)品的工廠,如IC、液晶顯示器制造廠,對(duì)靶材廠商而言,這是相當(dāng)重要的新興市場(chǎng)。因此,全球靶材制造基地正在快速向亞洲地區(qū)聚集。隨著國(guó)內(nèi)半導(dǎo)體集成電路、平面顯示及裝飾鍍膜等高技術(shù)產(chǎn)業(yè)的迅猛發(fā)展,中國(guó)的靶材市場(chǎng)日益擴(kuò)大,已逐漸成為世界薄膜靶材的最大需求地區(qū)之一,這為中國(guó)靶材制造業(yè)的發(fā)展提供了機(jī)遇和挑戰(zhàn)。近幾年,在集成電路產(chǎn)業(yè)基金、國(guó)家科技重大專項(xiàng)(01、02、03)及地方基金等國(guó)家隊(duì)的帶動(dòng)下,集成電路產(chǎn)業(yè)投資可謂大熱,據(jù)統(tǒng)計(jì),僅2015-2016兩年間,國(guó)內(nèi)已經(jīng)宣布在建或計(jì)劃開(kāi)工的晶圓生產(chǎn)線就多達(dá)44條,其中300mm 18條,200mm 20條,150mm 6條。在此巨大市場(chǎng)需求的拉動(dòng)下,靶材產(chǎn)業(yè)必將引起了我國(guó)有關(guān)科研院所和企業(yè)的重視和關(guān)注,紛紛投入人力、物力、財(cái)力從事磁控濺靶材的研發(fā)和生產(chǎn)。鈦靶材作為靶材領(lǐng)域的獨(dú)特一個(gè)分支無(wú)論在半導(dǎo)體A1工藝或Cu工藝下都有應(yīng)用,同時(shí)在液晶顯示器行業(yè)和裝飾鍍膜行業(yè)有著廣泛的應(yīng)用。目前鈦靶材研發(fā)生產(chǎn)的基地主要集中在北京、廣東地區(qū)、江浙、甘肅等地。由于靶材原料純度、生產(chǎn)裝備和工藝研發(fā)技術(shù)的限制,我國(guó)鈦靶材制造業(yè)還處于初創(chuàng)期,國(guó)內(nèi)鈦靶材生產(chǎn)企業(yè)基本屬于質(zhì)量和技術(shù)門(mén)檻較低、采用傳統(tǒng)加工方法、依靠?jī)r(jià)格取勝的低檔次濺射靶材生產(chǎn)者,或獲利有限的代工型加工廠。生產(chǎn)規(guī)模小,品種單一,技術(shù)還不穩(wěn)定,迄今為止,中國(guó)(包括中國(guó)臺(tái)灣)僅有幾家生產(chǎn)靶材的專業(yè)公司,如有研億金、江峰電子等企業(yè),生產(chǎn)的鈦靶材遠(yuǎn)遠(yuǎn)不能滿足市場(chǎng)發(fā)展的需要,大量鈦靶材還需從國(guó)外進(jìn)口,高純度金屬鈦靶材的原材料已經(jīng)獲得突破,但是大部分還不得不依賴進(jìn)口。鈦靶材作為一種具有特殊用途的材料,具有很強(qiáng)的應(yīng)用目的和明確的應(yīng)用背景。脫離金屬鈦的冶金提純技術(shù)、EB真空熔煉技術(shù)、鈦錠無(wú)損探傷技術(shù)、高純鈦的雜質(zhì)分析技術(shù)、鈦靶材的制備技術(shù)、濺射機(jī)臺(tái)制備技術(shù)、濺射工藝和薄膜性能測(cè)試技術(shù)單純地研究鈦靶材本身沒(méi)有任何意義。鈦靶材的研發(fā)生產(chǎn)及后續(xù)的應(yīng)用改進(jìn)涉及一個(gè)從上游原材料到產(chǎn)業(yè)中游設(shè)備制造商和靶材制造商共同研發(fā)、下游鈦靶材鍍膜芯片應(yīng)用的整個(gè)產(chǎn)業(yè)鏈。鈦靶材性能與濺射薄膜性能之間的關(guān)系,既有利于獲得滿足應(yīng)用需要的薄膜性能,又有利于更好的使用靶材,充分發(fā)揮其作用,促進(jìn)靶材產(chǎn)業(yè)發(fā)展。目前正處在集成電路產(chǎn)業(yè)在中國(guó)大陸蓬勃發(fā)展的階段,機(jī)遇和挑戰(zhàn)并存,如果不能抓住機(jī)遇把靶材制造、薄膜制造和檢測(cè)設(shè)備國(guó)產(chǎn)化,我國(guó)與國(guó)際水平的差距必將越來(lái)越大,不僅不能奪回由外商占領(lǐng)的國(guó)內(nèi)市場(chǎng),更無(wú)法參與國(guó)際市場(chǎng)的競(jìng)爭(zhēng)。

相關(guān)鏈接