處于高溫狀態(tài)時(shí),金屬材料表層能否生成均勻、致密、粘附性較好的氧化膜,是確保材料壽命與使用性能的關(guān)鍵。然而實(shí)際上,太過(guò)完美、極具保護(hù)性的氧化膜并不存在,氧化的時(shí)間越長(zhǎng),則氧化膜更容易發(fā)生封鎖錯(cuò)位,引發(fā)應(yīng)力,從而便會(huì)剝離、裂開(kāi)、剝落,以此失去對(duì)于基體材料的保護(hù)[1]。Leyens等人通過(guò)于Ti-1100合金上噴射Ti-51Al-12Cr涂層,得知750℃高溫狀態(tài)下,涂層表面Ti(Cr,Al)相和O2相互反應(yīng),從而生成連續(xù)地Al2O3氧化膜,其可切實(shí)降低Ti-1100合金氧化程度。Dearaaley在20世紀(jì)末通過(guò)研究發(fā)現(xiàn),在鈦合金中添加釔,可促使鈦合金氧化程度下降,這主要是由于高溫下,釔元素所生成氧化物多數(shù)分散于晶界內(nèi),以此降低了氧于晶界中的擴(kuò)散速率,改善了鈦合金抗氧化性能。魏東博通過(guò)雙層輝光等離子技術(shù),于鈦合金表層制備了Ti-Cr與Ti-CrNi涂層,且深入探究了Ni含量對(duì)于抗氧化性能的影響作用,結(jié)果表明,Ti-Cr與Ti-CrNi合金層的厚度大約在25~35Rm之間,和基體的冶金結(jié)合較好,不存在孔洞。處于650?950°C時(shí),合金層的Ni含量為40%(at.)時(shí),Ni與O相互反應(yīng)生成連續(xù)NiO膜,處于Cr2O3膜層下方位置,既可強(qiáng)化氧化層的抗氧能力,又可提高合金層高溫抗氧化能力。宮雪等人通過(guò)電弧噴涂法,在純鈦材表面制備了鋁涂層,于800C下,持續(xù)氧化涂層64h,發(fā)現(xiàn)電弧噴涂Al涂層表面生成連續(xù)致密Al2O3氧化膜,可切實(shí)降低純鈦金屬的氧化程度[2]。基于以上研究結(jié)果,本文對(duì)體育器械用TC4鈦合金的力學(xué)性能與耐磨性能進(jìn)行了研究分析。

1、實(shí)驗(yàn)材料

選用體育器械用雙相TC4鈦合金加工件作為基體,主要成分包含:5.87%的Al、4.04%的V、0.22%的Fe、0.10%的O、0.07%的C、0.04%的N、余量Ti;以900C/1h空冷+540C/5h空冷為熱處理工藝;選用市場(chǎng)購(gòu)置的分析純NaSiO3、67%(NaPO3)、99.8%NaOH、98%H2SO4。體育器械用TC4鈦合金通過(guò)蒸餾水進(jìn)行清洗,于68℃的12g/L碳酸鈉溶液中浸泡2min進(jìn)行除油,于頻率60kHz下進(jìn)行酒精超聲波清洗,5min之后吹干備用[3]。

2、樣品制備

2.1脈沖陽(yáng)極氧化樣品制備

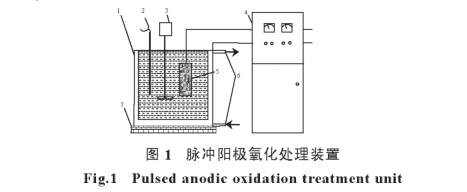

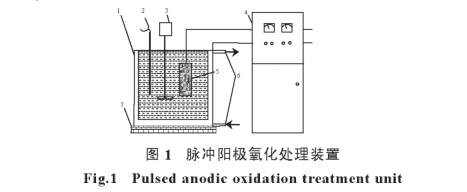

自制脈沖陽(yáng)極氧化控制電源與處理裝置[4]如圖1所示圖1中。

1-不銹鋼槽;2-溫差電偶;3-攪拌裝置;4- 交流電源;5-樣品;6-冷卻系統(tǒng);7-絕緣板。以不銹鋼為陰極,保持恒流模式,輸入脈沖數(shù)為500,電解液配方 具體為18g/LNa2SiO3+8g/L(NaPO3)6+1.5g/LNaOH,脈沖陽(yáng)極氧化頻率為480Hz,終止電壓為300V,槽液冷 卻采用循環(huán)對(duì)流冷卻方式。脈沖陽(yáng)極氧化時(shí),體育器械用TC4鈦合金表面存在稍許氣泡。

2.2直流陽(yáng)極氧化樣品制備

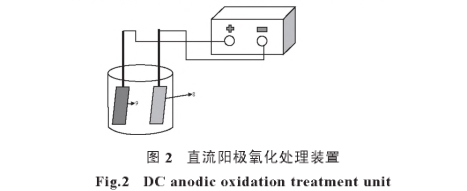

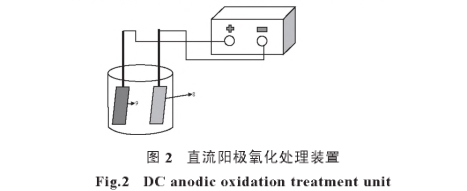

自制直流陽(yáng)極氧化處理裝置[5]如圖2所示。

圖2中,8-陽(yáng)極;9-陰極。陽(yáng)極為T(mén)C4鈦合金,陰極為不銹鋼,電極間距設(shè)定為2cm。通過(guò)直流電源控制外加電壓,以180g/LH2SO4溶液為氧化液,以20℃為溫度控制標(biāo)準(zhǔn),以1A/dm2為電流密度。直流陽(yáng)極氧化時(shí),體育器械用TC4鈦合金表面存在氣泡。以嚴(yán)格把控陽(yáng)極氧化時(shí)間進(jìn)行同等氧化膜厚度的樣品制備,氧化結(jié)束之后,以清水清洗干凈,并吹干備用。

3、測(cè)試方法

以粗糙度測(cè)量?jī)x測(cè)量TC4鈦合金基體與氧化膜粗糙度;以顯微硬度計(jì)測(cè)量TC4鈦合金基體與氧化膜硬度;以電腦伺服控制材料試驗(yàn)機(jī)測(cè)試室溫拉伸性能;以高周疲勞試驗(yàn)機(jī)測(cè)試疲勞壽命,同時(shí)基于升降算法測(cè)量疲勞強(qiáng)度;以激光共聚焦顯微鏡觀察磨損的磨痕寬度與深度[6]。

4、結(jié)果分析

4.1硬度分析

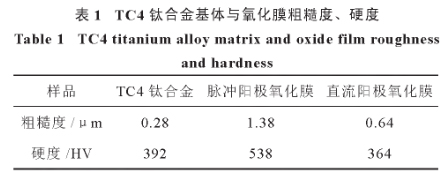

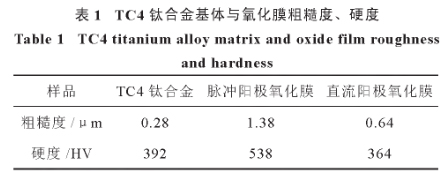

TC4鈦合金基體、脈沖陽(yáng)極氧化膜、直流陽(yáng)極氧化膜的粗糙度與硬度[7]具體見(jiàn)表1。

由表1可知,脈沖陽(yáng)極氧化膜與直流陽(yáng)極氧化膜的粗糙度明顯大于TC4鈦合金基體;而脈沖陽(yáng)極氧化膜的硬度最大,TC4鈦合金次之,直流陽(yáng)極氧化膜最小,這可能是由于直流陽(yáng)極氧化膜的膜層主要是疏松層。

4.2拉伸性能分析

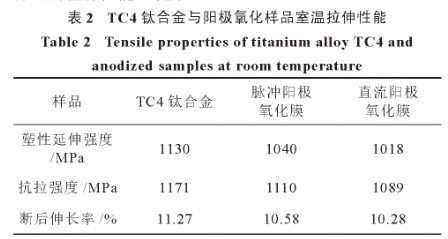

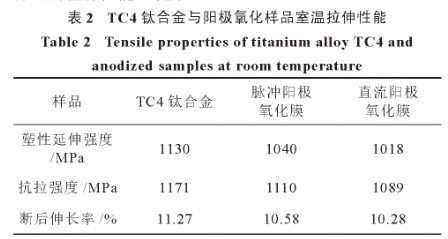

在室溫狀態(tài)下,體育器械用TC4鈦合金加工件與陽(yáng)極氧化樣品的拉伸性能[8]見(jiàn)表2。

由表2可以看岀,通過(guò)陽(yáng)極氧化處理之后,樣品抗拉強(qiáng)度、塑性延伸強(qiáng)度、斷后伸長(zhǎng)率都有所下降,而強(qiáng)度下降的關(guān)鍵在于樣品表層存在細(xì)微裂紋與孔洞等缺陷。相對(duì)于直流陽(yáng)極氧化,脈沖陽(yáng)極氧化對(duì)于TC4鈦合金的室溫拉伸性能造成的影響偏小,主要是由于相對(duì)直流陽(yáng)極氧化膜,脈沖陽(yáng)極氧化膜所含有的致密層更加厚實(shí),并且基體表層損傷較小,在拉伸時(shí),裂縫更加容易衍生于直流陽(yáng)極氧化樣品表層,從而導(dǎo)致其室溫拉伸性能下降。

4.3疲勞性能分析

TC4鈦合金樣品、脈沖陽(yáng)極氧化樣品、直流陽(yáng)極氧化樣品的應(yīng)力-疲勞壽命(S-N)曲線[9]具體如圖3所示。

由圖3可以看岀,脈沖陽(yáng)極氧化樣品S-N曲線與TC4鈦合金樣品高度類似,然而疲勞性能卻相對(duì)偏低;直流陽(yáng)極氧化樣品S-N曲線呈現(xiàn)下降速度非常快的趨勢(shì),其疲勞性能最差。由三種不同樣品S-N曲線可知,TC4鈦合金的疲勞強(qiáng)度控制在640~-660MPa之間;脈沖陽(yáng)極氧化的疲勞強(qiáng)度控制在610~650MPa之間;直流陽(yáng)極氧化樣品在疲勞強(qiáng)度控制在440~470MPa之間。通過(guò)升降算法計(jì)算獲得TC4鈦合金樣品、脈沖陽(yáng)極氧化樣品、直流陽(yáng)極氧化樣品的疲勞強(qiáng)度分別具體為658、633、459MPa,由此表明,脈沖陽(yáng)極氧化樣品疲勞強(qiáng)度更加接近于TC4鈦合金樣品,并且相對(duì)相同氧化膜厚度的直流陽(yáng)極氧化樣品,強(qiáng)度更大。

4.4耐磨性分析

在不同載荷下,TC4鈦合金樣品、脈沖陽(yáng)極氧化樣品、直流陽(yáng)極氧化樣品表面都岀現(xiàn)了一定的寬度與深度不同程度的磨痕,基于不同載荷的不同樣品磨損的磨痕深度與寬度[10]見(jiàn)表3。

由表3可知,通過(guò)陽(yáng)極氧化處理之后,于相同載荷條件下,相對(duì)于基體,樣品表層磨痕深度與寬度都明顯較小,這表明表面處理可顯著提升基體耐磨性;三種樣品中,脈沖陽(yáng)極氧化樣品磨痕深度與寬度最小,則耐磨性最佳。就脈沖陽(yáng)極氧化樣品來(lái)講,和基體相互銜接的過(guò)渡層相對(duì)偏薄,大約占據(jù)氧化膜厚度三分之二的致密層與占據(jù)氧化膜厚度三分之一的疏松層,和基體之間并未直接實(shí)現(xiàn)有機(jī)結(jié)合,表面疏松層的孔洞,以及受金屬、氧化物熱膨脹系數(shù)不同影響生成微裂痕,可有效提升表面粗糙度,還可降低材料硬度,然而因?yàn)閮?nèi)部過(guò)渡層和基體的結(jié)合較完善,并且緊鄰致密層相對(duì)厚實(shí),脈沖陽(yáng)極氧化膜的硬度、塑性、耐磨性、抗疲勞性都比較高。而就直流陽(yáng)極氧化樣品而言,TC4鈦合金基體在氧化時(shí),會(huì)受硫酸槽液影響被侵蝕,從而于表面生成孔洞與裂痕,并且氧化膜大多是多孔洞疏松層,內(nèi)應(yīng)力比較大,易在受力時(shí)造成開(kāi)裂,導(dǎo)致材料強(qiáng)度、耐磨性、抗疲勞性下降。

5、結(jié)論

綜上所述,TC4鈦合金以其耐腐蝕性、密度小、比強(qiáng)度高、韌性與焊接性良好等優(yōu)勢(shì),實(shí)現(xiàn)了在多種體育器械中的廣泛應(yīng)用,據(jù)此本文針對(duì)其力學(xué)性能與耐磨性能進(jìn)行了實(shí)驗(yàn)研究。結(jié)果表明,TC4鈦合金基體在經(jīng)過(guò)脈沖陽(yáng)極氧化與直流陽(yáng)極氧化處理之后,所獲得氧化膜的粗糙度相對(duì)于基體更大,而脈沖陽(yáng)極氧化膜的硬度最大,TC4鈦合金次之,直流陽(yáng)極氧化膜最小;通過(guò)陽(yáng)極氧化處理之后,樣品抗拉強(qiáng)度、塑性延伸強(qiáng)度、斷后伸長(zhǎng)率都有所下降,而強(qiáng)度下降的關(guān)鍵在于樣品表層存在細(xì)微裂紋與孔洞等缺陷,相對(duì)于直流陽(yáng)極氧化,脈沖陽(yáng)極氧化對(duì)于TC4鈦合金的室溫拉伸性能造成的影響偏小脈沖陽(yáng)極氧化樣品疲勞強(qiáng)度更加接近于TC4鈦合金樣品,并且相對(duì)相同氧化膜厚度的直流陽(yáng)極氧化樣品,強(qiáng)度更大;通過(guò)陽(yáng)極氧化處理之后,于相同載荷條件下,相對(duì)于基體,樣品表層磨痕深度與寬度都明顯較小,表明表 面處理可顯著提升基體耐磨性。

參考文獻(xiàn)

[1]趙興旺,劉艷梅,付和國(guó),等.TC4薄壁鈦合金激光對(duì)接接頭組織及力學(xué)性能研究[J].真空,2020,57(4):89-94.

[2]常川川,張?zhí)飩}(cāng),李菊,等.高氧TC4/TC17鈦合金線性摩擦焊接頭組織特征及力學(xué)性能[J] .焊接學(xué)報(bào),2019,40(12):109-114,120.

[3]欽蘭云,何曉娣,李明東,等.退火處理對(duì)激光沉積制造TC4鈦合金組織及力學(xué)性能影響[J] .材料工程,2020,48(2):148-155.

[4]賈勇,高峰,張華.TC4鈦合金體育器械的表面改性工藝研究[J] .鑄造技術(shù),2017,38(12):2858-2861.

[5]李小妮,羅志峰.陽(yáng)極氧化對(duì)TC4鈦合金力學(xué)與耐磨性能的影響[J] .電鍍與涂飾,2020,39(7):416-420.

[6]翁飛.鈦合金表面陶瓷強(qiáng)化金屬基復(fù)合激光熔覆層的微觀組織與耐磨性能研究[D].濟(jì)南:山東大學(xué),2017.

[7]宗學(xué)文,劉文杰,張健,等.激光選區(qū)熔化與鑄造成形TC4鈦合金的力學(xué)性能分析[J].材料導(dǎo)報(bào),2020,34(16):16083-16086.

[8]韓杰閣.激光合金化制備TC4鈦合金抗高溫氧化及耐磨復(fù)合涂層性能研究[D].武漢:華中科技大學(xué),2017.

[9]張占彪.熱氧化鈦合金動(dòng)態(tài)力學(xué)性能研究[D].保定:河北大學(xué),2016.

[10]劉先朋.鈦合金表面銅鉻合金層組織性能研究[D]太原:太原理工大學(xué),2015.

相關(guān)鏈接