1、引言

鈦從本世紀四十年代實現(xiàn)工業(yè)化生產(chǎn)以來,因其具有比強度高、耐腐蝕性好、無磁、焊接性能好等特點,并具有超導、貯氫、記憶等優(yōu)點被廣泛應用于航天航空、軍事工業(yè)、海洋開發(fā)、石油化工、發(fā)電、超導等領域,擁有“全能金屬”、“海洋金屬”、“第三金屬”、“現(xiàn)代金屬”等美譽。隨著鈦的優(yōu)異性能不斷發(fā)掘,其應用范圍還在不斷擴大,將成為繼鋼、鋁之后的第三結構金屬。鑒于鈦在國防、航空、高科技等領域具有重要的作用,已被美、俄、英、法等軍事強國及日本等國高度重視,列為重點發(fā)展的2l世紀具有戰(zhàn)略意義的結構金屬。鈦科學與技術的發(fā)展,包括新合金、新熔煉技術、新加T技術和應用技術等方面,正發(fā)生著日新月異的變化。中國鈦工業(yè)經(jīng)歷了近40年的風風雨雨,在國家支持下,已有了很大的進步,建立了自已獨立的鈦工業(yè)體系。以2 000年中國海綿鈦產(chǎn)量1751t、鈦加工材產(chǎn)量2206t為基數(shù),2008年中國海綿鈦生產(chǎn)了49632 ,8年增長了27.3倍;2008年中國生產(chǎn)了鈦加丁材27737t,增長了11.6倍。

由于鈦合金原材料成本較高,國外70%一80%的鈦材料用在航空、航天工業(yè)上。我國航空、航天領域對鈦合金的需求也特別大。目前我國在研的先進飛機鈦合金用量比例在10%~12%左右,軍用飛機的用鈦量比例更高,在20%一30%左右,而軍用飛機發(fā)動機的用鈦量比例在30%以上。新型火箭、導彈的用鈦量也在增加。

本文主要綜述美、俄、英、日、中等國鈦在航空、航天領域的研究和應用的進展,可為我國鈦工業(yè)的在航空、航天領域的應用和發(fā)展起到一定的借鑒作用。

2、結構鈦合金發(fā)展與應用

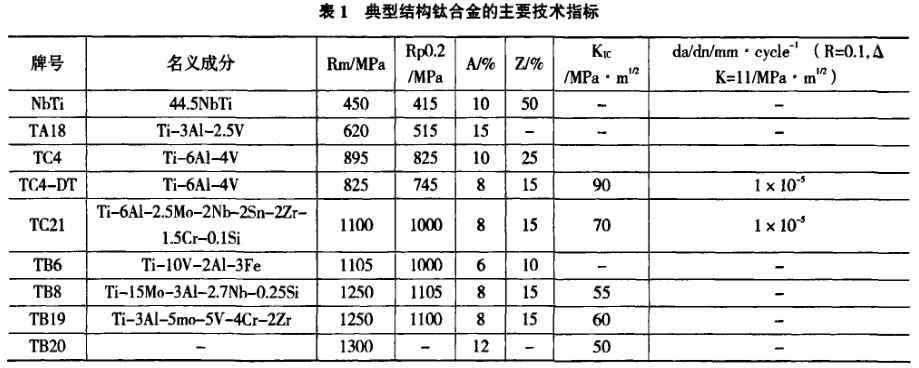

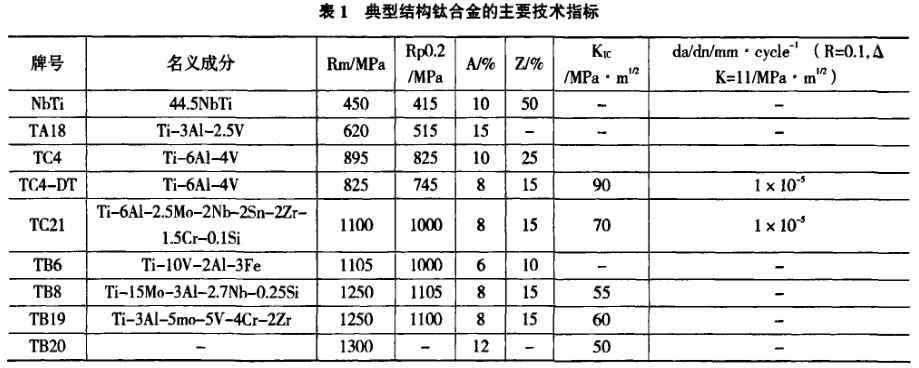

隨著飛機設計理念逐漸由過去的單純靜強度轉變到安全一壽命、破損一安全,直至現(xiàn)代的損傷容限設計理念.先進鈦合金材料也逐步向具有高斷裂韌性和低裂紋擴展速率的損傷容限型鈦合金方向發(fā)展。目前,國外發(fā)達國家已經(jīng)在新型損傷容限型鈦合金材料研制和在先進飛機上的應用方面走在了前列,特別是像中強度的Ti-6Al-4V ELI和高強度的Ti-6-2222S等,已經(jīng)成功地應用在了美國F-22、F-35和C-17等新一代飛機中。大大地提高了飛機的使用壽命和戰(zhàn)斗力。隨著飛機設計理念的發(fā)展,鈦合金結構的損傷容限設計思路在我國也開始得到關注。自“十五”以來,我國先后自主創(chuàng)新開發(fā)了TC4一DT中強高韌損傷容限型鈦合金和TC21高強高韌損傷容限型鈦合金,并建立了損傷容限型鈦合金的β加工技術,為我國新型飛機的研制奠定了材料應用技術基礎。為了滿足航空、航天結構用鈦合金的發(fā)展需要,我國自主研發(fā)了低強高韌性的絲材鈦合金(NbTi)和管材合金(TAl8),1300 MPa一2000 MPa系列超高強度鈦合金(TB8、TBl9、TB20)等,初步形成了具有中國特色的飛機結構用新型鈦合金材料體系,奠定了新一代航空、航天結構用鈦合金的應用框架結構。具體性能見表1。

Ti-6Al-4V(TC4)是20世紀60年代初期研制的一種中等強度α-β型鈦合金,具用優(yōu)良的綜合性能,譽稱萬能合金,TC4鈦合金是最早最廣泛用于航空、航天結構的通用鈦合金,包括板材、棒材和鍛鑄件等。該合金有較好的焊接和機械加工性能,細晶粒合金具有超塑性,采用超塑性成形/擴散連接(SPF/DB)組合工藝可以制造復雜構件。

高強度結構鈦合金一般指抗拉強度在1000MPa以上的合金,目前代表國際先進水平、并在飛機上獲得實際應用的高強度鈦合金主要有亞穩(wěn)定β型合金Ti-15-3、β321s,近β型合金Ti-1023和α-β型兩相鈦合金B(yǎng)T22。用高強度結構鈦合金代替目前飛機結構中常用的30CrMnSiA高強度結構鋼可減重20%以上。

Ti-6Al-2Sn-2Zr-2Cr-2Mo(TC21)是20世紀70年代研制的一種高強、高韌、損傷容限型兩相鈦合金。該合金在熱機械處理后具有強度高、損傷容限性能好等優(yōu)點,以及優(yōu)良的抗疲勞裂紋擴展能力,適用于制造高強度、高韌性的承力構件。通過添加Si元素使該合金在中溫保持較高強度,優(yōu)于Ti-6AI-4V。該合金板材可在室溫下進行超塑性成形。

Ti-10V-2Fe-3Al(TB6)是20世紀70年代后期發(fā)展的一種高強、高韌近β型鈦合金。該合金具有比強度高、斷裂韌性好、淬透面積大、各向異性小、鍛造性能好和抗腐蝕能力強等優(yōu)點,兼有亞穩(wěn)β鈦合金的諸多優(yōu)點而不喪失(It—B鈦合金的固溶特性,能滿足損傷容限設計需要和高結構效益、高可靠性及低成本要求,最高工作溫度320℃。該合金主要產(chǎn)品有棒材、鍛件、厚板和型材。通過固溶及時效熱處理可實現(xiàn)強度、塑性和斷裂韌性的良好匹配,適于制造對強度、斷裂韌性有較高要求的結構件。通過熱機械處理可獲得優(yōu)良的韌性和低裂紋擴展率,適于斷裂韌性要求高的結構。

3、高溫鈦合金發(fā)展與應用

高溫鈦合金以其優(yōu)良的熱強性和高比強度,在航空發(fā)動機上獲得了廣泛的應用。高溫鈦合金主要用在航空發(fā)動機的風扇、壓氣機中,如壓氣機盤、葉片、導航儀、連接環(huán)等。使用鈦合金替代原鎳基高溫合金可使壓氣機的重量降低30%一35%。國外先進航空發(fā)動機的鈦用量比例達到了25~39%,如F100發(fā)動機的鈦合金用量占發(fā)動機總重量的25%,V2500發(fā)動機為31%,F(xiàn)119發(fā)動機為39%。高性能航空發(fā)動機的發(fā)展需求牽引著高溫鈦合金的發(fā)展,使用溫度逐步提高,從20世紀50年代以Ti-6Al-4V合金為代表的400℃提高到了以IMl834合金為代表的600℃。在600℃以上,蠕變抗力和高溫抗氧化性的急劇下降是限制鈦合金向更高溫度發(fā)展的兩大主要障礙。因此,600℃被認為是鈦合金發(fā)展的“熱障”溫度。

多年來,為了滿足高性能航空發(fā)動機的需求,歐美、俄羅斯等航空工業(yè)發(fā)達國家十分重視高溫鈦合金的研發(fā),先后研制出了在350~600℃使用的高溫鈦合金。前蘇聯(lián)在20世紀50年代末期就開發(fā)出了BT6,BT3-l,BT8,BT9等牌號的鈦合金,六七十年代又研制出了BTl8、BT25合金。此后,為了提高高溫鈦合金的性能和工作壽命,在原有合金的基礎上改進研制BTl8y,BT25y,BT8M,BT8-1和BT8M-1等牌號的高溫鈦合金。

近年來又研發(fā)了BT36鈦合金,分別用于HK8,IIC90A等發(fā)動機。同樣,美國也將Ti64,Ti811,Ti6242等鈦合金 分別用于JT90,F(xiàn)-110等先進發(fā)動機中嘲。典型高溫鈦合金的主要技術指標見表2。

表2典型高溫鈦合金的主要技術指標

俄羅斯的高溫鈦合金發(fā)展非常完善和成熟,形成了一套完整的鈦合金體系。在某一溫度級別有兩三個可選的高溫鈦合金牌號,如可在500℃下使用的合金有BT8、BT9和BT8-1,550℃使用的合金有BT25和BT25y,600℃使用的合金有BTl8y和BT36。俄羅斯推薦BT25y用于航空發(fā)動機高壓壓氣機450-550℃下使用的輪盤和轉子葉片,推薦BTl8y用于550—600't3下使用的輪盤。雖然BT36已研制出來,但似乎沒有受到相應的重視。我國曾引進了俄羅斯生產(chǎn)的BT36合金盤件和棒材,經(jīng)分析,該合金盤件和棒材上存在大量的成分偏析,成分均勻性的問題沒有得到很好地解決,而且其高溫性能也沒有達到IMl834合金的水平。

英國的高溫鈦合金發(fā)展得最為成熟,有自己獨立的體系,形成了不同溫度下使用的鈦合金牌號系列。到目前為止,IMl685合金是英國在航空發(fā)動機上應用范圍最廣和數(shù)量最多的一種高溫鈦合金,如用于Rolls-Royes公司的RB211系列發(fā)動機、RBl99發(fā)動機、Adour發(fā)動機和M53發(fā)動機等。IMl829合金用于RB211-535C發(fā)動機的高壓壓氣機。制作的后3級盤、鼓筒及后軸用電子束焊為一體,取代了RB211-535C上的鎳基合金材料,使轉子重量減輕30%。IMl834合金的成功研制又為一些高性能發(fā)動機提供了堅實的技術支撐,雖然研制出的時間并不長,但已在多種發(fā)動機上得到了試驗和應用,如波音777飛機選用的民用大型發(fā)動機Trent700(湍達),其高壓壓氣機的所有輪盤、鼓筒及后軸均用IMl834合金,采用電子束焊接工藝焊為一體。使得Trent700成為新型民用發(fā)動機中第一種采用全鈦高壓壓氣機轉子的發(fā)動機,明顯地減輕了發(fā)動機的重量,EJ200發(fā)動機的高壓壓氣機轉子也采用了IMl834合金。IMl834也正用于普惠公司的PW350發(fā)動機上。

美國高溫鈦合金的發(fā)展也較為成熟,目前在發(fā)動機上使用量最大的合金主要是Ti-6Al-4V和Ti-6242S。

Ti-1100合金是在Ti-6242 S合金成分的基礎上,通過調整Al、Sn、Mo和Si元素的含量,使合金的最高使用溫度提高到600℃。據(jù)了解,Ti一1 100合金已用于制造萊康明公司T55-712改型發(fā)動機的高壓壓氣機輪盤和低壓渦輪葉片等零件。

我國鈦合金的發(fā)展主要是走仿制的路線,如TC11合金對應的是BT9合金,TA11、TA19、TC17,對應的美國牌號分別是Ti-811、Ti-6242S和Ti-17。近20年來,我國開始走邊仿制邊自行研制的路線,如高溫鈦合金TA12(Ti-55),加人稀土元素Nd;Ti-60合金在TAl2合金的基礎上,適當增加了Al、Sn和Si的含量,進一步提高了合金的高溫蠕變性能和強度,使合金的使用溫度達到了600 ℃。國內在英國IMl829合金的基礎上,加入稀土元素Gd,研制了550℃高溫鈦合金Ti-633G。最近又在Ti-1100合金的基礎上,添加了約0.1Y,命名為Ti-600。

4、低溫鈦合金發(fā)展與應用

低溫下使用的結構件要求在保持一定強度的同時,還要求有良好的塑性、低的熱導率和優(yōu)良的加工性能。國內外低溫用結構材料主要是不銹鋼、鋁合金、鈦合金和鎳基合金等。鈦合金在低溫下具有良好的綜合性能,多年來一直受到世界各國的普遍重視。低溫下鈦合金屈服強度大幅上升,約為奧氏體不銹鋼的3~6倍;但斷裂韌性隨溫度降低而降低,約為奧氏體不銹鋼的0.25~0.5。由于鈦合金的密度比不銹鋼小得多,并且在低溫下熱傳導率低、膨脹系數(shù)小、無磁性,所以在航空航天、超導等領域作為一種重要的低溫工程材料來使用。

在低溫下具有bee結構的β鈦合金和其他體心立方金屬一樣,其塑一脆轉變溫度(TPR)較高,隨著溫度降低,塑韌性降低,一般不能在低溫下使用。α和近α鈦合金的TPR普遍很低,在低溫下也有很好的塑性,因此目前國際上公認的一些低溫鈦合金基本都屬于α和近α鈦合金。在α-β鈦合金中,含β相較少的鈦合金,如Ti-6Al-4V ELI,在液氫溫度下(22 K)中也能夠很好使用。純鈦和Ti-5Al-2.5Sn ELl等α鈦合金在液氦溫度(4.2 K)中是一種理想的低溫結構材料,但必須控制合金成分以外的雜質,特別是氧和鐵的含量。鐵、氧成分的增加使得鈦材低溫脆性增加,另外鐵、錳等β相穩(wěn)定元素的增加,易使材料產(chǎn)生缺口脆化。

前蘇聯(lián)在低溫鈦合金的研制及應用方面曾居世界領先水平,其早期研制的α鈦合金OT4,OT4-l,BT5-1KT,TT-3BKT等合金已在航天火箭裝備中獲得大量應用。這些合金在2 K下強度提高到了1400 MPa,而延伸率仍保持在10%以上。美國研制和應用的低溫鈦合金主要包括Ti-5Al-2.5Sn、Ti-8Al-1Mo-1V、Ti-6Al-3Nb-2Zr等低溫α鈦合金。

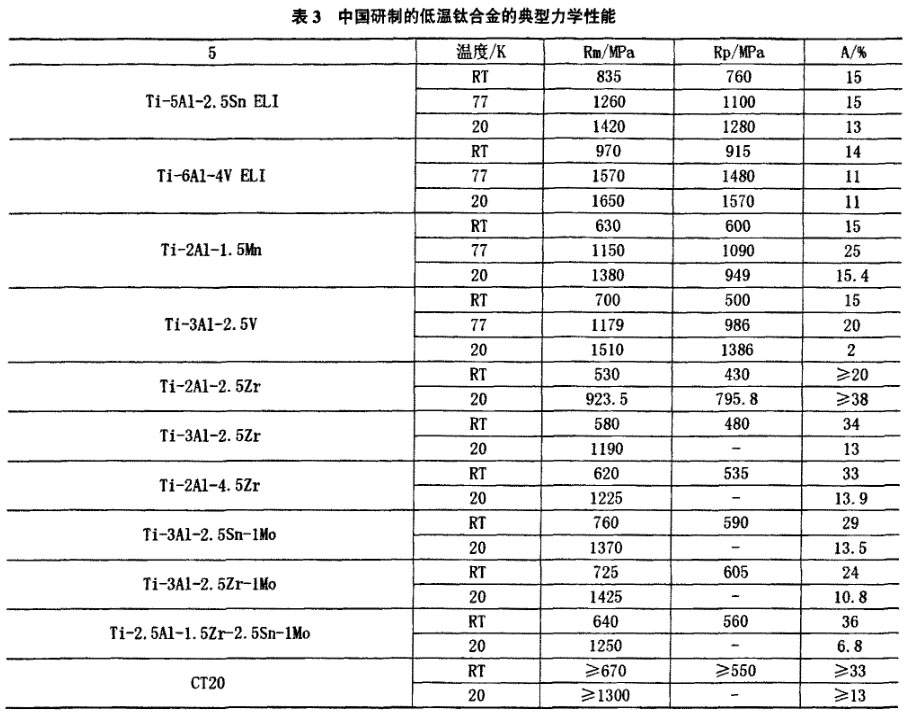

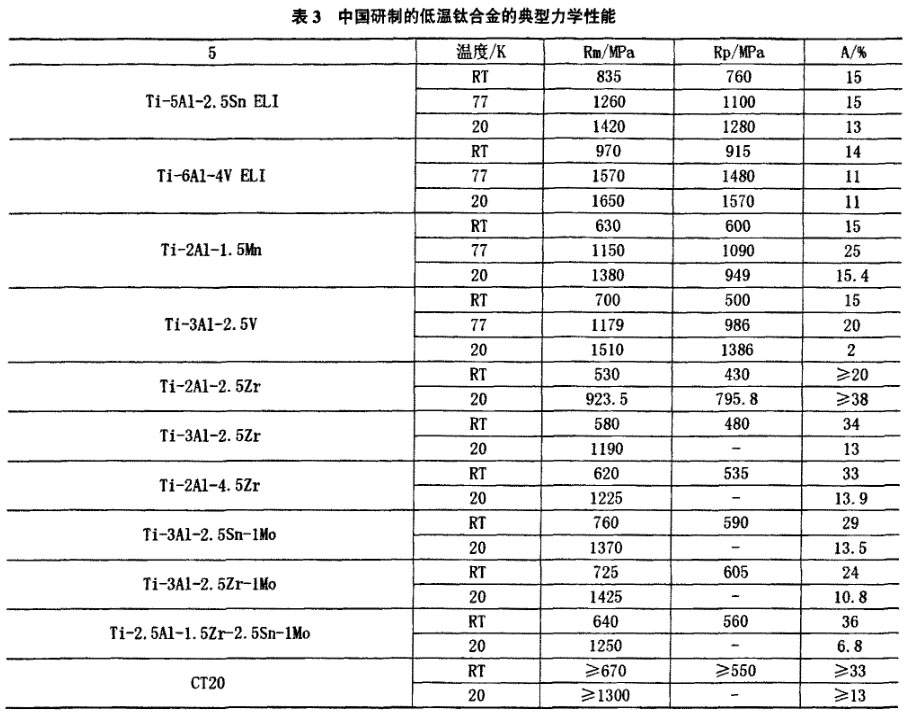

中國在低溫鈦合金研制與應用方面比美國及俄羅斯起步要晚一些,我國繼開展了對已有的TA7、TC1、TC4等鈦合金的低溫性能測試和應用研究之后,在“九五”期間研制出適用于低溫管路系統(tǒng)的鈦合金,合金系為Ti-Al-Zr,Ti-A1-Zr-Mo,Ti-AIL-Sn-Mo,Ti-Al-Zr-Sn-Mo等。有關中國研制的型低溫鈦合金的典型性見表3。

表3中國研制的低溫鈦合金的典型力學性能

5、緊圍件鈦臺金發(fā)展與應用

國外鈦合金緊固件的應用已非常普遍,各種新型緊固件不斷出現(xiàn)。大型民用費用單機鈦合金緊固件的用量達到數(shù)十萬件。在同樣的強度指標下,鈦緊固件比鋼的質量要輕70%,而且,鈦合金的疲勞強度和對應力集集中的敏感性優(yōu)于類類似用途的鋼,在各各種氣候條伴下具有高的抗腐蝕穩(wěn)定性,毽因此鈦緊圈件的應用對于航空裝備是非常重要的。

5.1 緊固件鈦合金的發(fā)展

鈦合金緊固件主要采用三類材料:第一類是低Mo當量的α-β型兩相合金,如Ti-6Al-4V;第二類是亞穩(wěn)定β合金,有美國的βIII,Ti-44.5Nb,Ti-15-3以及我國的TB2,TB3和TB8;第三類是亞臨界成分的α-β型兩相合金,如俄羅斯的BT16l。下表為鈦合金緊固件材料的特性。

表4典型緊固件用鈦合金的生要技術揩標

Ti-6Al-4V是低Mo當量α-β型兩相合金,在三類合金中β穩(wěn)定系數(shù)最低(只有0.27),而鋁當量則最高(達到6)。所以在退火狀態(tài)的β相含量只有7%(體積分數(shù))。它的優(yōu)點是密度最低,強度和疲勞性能最好,成分最簡單,半成品成本最低。但由于室溫塑性沒有達到足夠高,所以加工緊固件時需要采用感應加熱進行熱鐓成形,以及真空固溶處理加時效處理,加工成本較高。

第二類為β合金(如TB2,TB3,TB5,TB8等),與α-β型合金完全不同,Bβ穩(wěn)定系數(shù)很高,在1.15~1.97范圍內,而鋁當量則降低到3左右。所以在固溶處理時可獲得單一β相,從而能在室溫下冷鐓成形螺栓和鉚釘,加工成本低,缺點是密度高,強度雖與Ti-6Al-4V相當,但疲勞性能不如Ti-6Al-4v,而且成分復雜,半成品成本高。由于同樣需要進行真空時效處理,所以成品緊固件的成本仍要高于Ti-6Al-4V,而使用溫度也比Ti-6Al-4V低。

BT16合金的密度比Ti-6Al-4V要略高一些,但顯著低于β合金。BT16合金β穩(wěn)定系數(shù)為0.83,介于上述兩類之間,接近臨界成分(β穩(wěn)定系數(shù)為1)。在β穩(wěn)定元素和Ti組成的二元合金中,隨著β穩(wěn)定元素含量的增加,晶粒尺寸逐漸減小,在l臨界濃度附近,α相和β相數(shù)量相等,晶粒尺寸達到最小。穩(wěn)定元素進一步增加時,晶粒尺寸增加。較小的p晶粒和在退火狀態(tài)下高達25%(體積分數(shù))的β相含量決定了BT16合金具有優(yōu)異的室溫T藝塑性。所以BT16合金具備了室溫條件下完成緊固件頭部的快速鐓粗的條件,即冷鐓。

4.2 緊固件鈦合金的應用

Ti-6A1-4V是一種中等強度的α-β型兩相鈦合金,具有優(yōu)異的綜合性能,半成品規(guī)格齊全,有棒材、鍛件、厚板、薄板、型材和絲材等。該合金長時間工作溫度可達400℃,在航空和航天工業(yè)中獲得了最廣泛的應用,是美國和西歐各國在航空和航天部門應用的主要緊固件材料。俄羅斯鈦合金緊固件主要采用BT16鈦合金。BT16合金屬于Ti-Al-Mo-4V系α-β型高強鈦合金,主要半成品是熱軋棒材和冷鐓用磨光棒、絲材,主要用于制造緊固件,如螺栓、螺釘、螺母和鉚釘?shù)取W罡吖ぷ鳒囟?50℃。該合金在固溶時效狀態(tài)下的強度比Ti-6Al-4V合金稍低.主要優(yōu)點是在退火狀態(tài)下可以冷鐓成形,因而明顯提高了生產(chǎn)效率以冷變形方式制造的緊固件在俄羅斯的機械制造業(yè)得到廣泛應用,也是俄羅斯航空和航天部門應用的主要標準件材料,在本國的某些型號飛機上也得到應用。該合金有兩種使用狀態(tài):冷變形強化不進行熱處理和熱鐓成形加固溶時效 處理。

βIII合金于1969年作為緊固件材料列入AMS4977規(guī)范,在飛機上有一些應用,但在1987年AMS4977B中即宣布:宇航材料部門建議β11I合金不再作為標準件材料用于未來新的設計。據(jù)最近資料報道,該合金已停止生產(chǎn)。Ti-44.5Nb作為鉚釘專用材料于1974年列入AMS4982規(guī)范,2002年修訂為AMS4982C,至今仍然使用,但只是在Ti-6Al-4V鉚釘?shù)念^部焊上一小段,使之進行冷鉚。Ti-15-3(TB5)最早是作為薄板于1984年列入AMS4914規(guī)范。TB5和TB8在中國分別作為阻力傘粱和導風罩(高溫使用)的配套鉚釘和螺釘用于某型號飛機。TB2和TB3是我國自行研制的β合金。TB2早期用于板材零件,后在某些型號上作為鉚釘應用。

TB3開始即作為螺栓研制的材料,也已在某些型號上應用。

5、結論

鈦是我國發(fā)展國防、航空、高科技等領域重要結構材料,具有重要的戰(zhàn)略意義。目前我國的海綿鈦和鈦加工材的研發(fā)水平、產(chǎn)能產(chǎn)量已躋身世界前列,今后的發(fā)展方向應該著重根據(jù)應用需要,結合國際發(fā)展趨勢,研究開發(fā)更高性能的合金,提高鈦生產(chǎn)行業(yè)的技術水平,由一個鈦工業(yè)大國向鈦工業(yè)強國邁進。

參考文獻:

[1] 楊冠軍,趙永慶,于振濤,周廉鈦合金研究、加工與應用的新進展。材料導報,2001,15(10):19—21

[2] 王向東.中國鈦工業(yè)的歷史沿革【J】.中國材料進展.2010,29(5):39-41

[3] 黃旭。航空用鈦合金的發(fā)展與建議。新材料產(chǎn)業(yè).2010,(8):36—37

[4] 朱知壽,王新南,童路.航空用損傷容限型鈦合金研究與應用【J】.中國材料進展.2010,29(5):14—17

[5] 張紀奎,酈正能。邱志平.鈦合金結構損傷容限設計可行性研究。航空學報,2009,30(4):763—767.

[6] 朱知壽。王新南,童路.中國航空結構用新型鈦合金研究。鈦T業(yè)進展,2007。24(6):28—32

[7] 沙愛學,王慶如,李興無.航空用高強度結構鈦合金的研究及應用。稀有金屬,2004,28(1):239-242

[8] 趙永慶。高溫鈦合金研究.鈦工業(yè)進展,2001。(1):33—39

[9] 蔡建明,郝孟一,李學明.BT36高溫鈦合金的成分特點及組織研究【J】.材料工程,2000。(2):10

[10] 彭艷萍,曾凡昌,王俊杰.國外航空鈦合金的發(fā)展應用及其特點分析【J】.材料工程,1997,(i0):3

[11] 降德俊.新材料在航空發(fā)動機上的應用概況【J1.材料工程,1992,(6):46

[12] 蔡建明,李臻熙,馬濟民.航空發(fā)動機用600。C高溫鈦合金的研究與發(fā)展。材料導報,2005,19(1):50—53

[13] 例春立,何濤,富大新.航天結構材料低溫力學性能測試【J】.低溫工程,1999(3):17—2l

[14] 陳鼎,黃培云.鈦和鈦合金在低溫下的力學性能。礦冶工程.2002。22(3):1II一114

[15] 趙永慶。周廉.西北有色金屬研究院創(chuàng)新研制的部分鈦合金。稀有金屬材料與工程,2005,34(s3):686—689

[16] 張慶玲,王慶如,李興無.航空用鈦合金緊固件選材分析,材料工程,2007,(1):11-14,18

相關鏈接