在各種鈦合金制品的應用中,鍛件多被用于氣輪機壓縮機盤以及醫(yī)用人工骨等要求高強高韌高可靠性的場合。因此,對鍛件不僅要求尺寸精度高,而且要求材料具有優(yōu)良的特性和高的穩(wěn)定性。為此,在鈦鍛件的制造過程中要充分發(fā)揮鈦合金特性,以獲得高質(zhì)量的鍛件。鈦合金屬難鍛材,易產(chǎn)生裂紋。所以鈦合金鍛件生產(chǎn)中最重要的就是對鍛造溫度和塑性變形進行適當?shù)目刂啤?/p>

1、鈦合金鍛件的應用

1)宇航領域

世界上50%的鈦材都用于宇航領域。軍用飛機的機體30%使用鈦合金,民用飛機中鈦的用量也在逐漸增加。據(jù)報道,波音787飛機的用鈦量已經(jīng)達到15%以上。機體用鈦合金的代表是Ti-6Al-4V合金,可靠性最高。近β型高強高韌鈦合金Ti-10V-2Fe-3Al已應用于波音777飛機的起落架部件中,A380已經(jīng)在探討使用Ti-10V-2Fe-3Al合金大型鍛件作為主起落架的傳動裝置。

若能實用,這將是長達7m的最大的鈦合金鍛件。在飛機發(fā)動機中,鈦合金也是不可或缺的材料,主要用于使用溫度在853K以下的風扇和壓縮機零件。典型的使用部位有風扇葉片、外殼、盤件,壓氣機葉片、盤件、短軸、外殼等。使用的鈦合金有Ti-6Al-4V,Ti-6Al-2Sn-4Zr-6Mo,Ti-5Al-2Sn-2Zr-4Cr-4MbTi-17) , Ti-5.8Al-4Sn-3.5Zr-0.7Nb-0.5Mo-0.35Si等。在航天領域,鈦合金鍛件被用于火箭及衛(wèi)星推進發(fā)動機的燃料箱、姿控發(fā)動機外殼、液體燃料渦輪泵的葉片和吸入泵的入口段。這些部位大多使用低溫韌性極佳的低間隙元素型Ti-5Al-2.5SnELI合金。

2)發(fā)電用汽輪機葉片

火力發(fā)電的蒸汽輪機增加葉片長度是提高發(fā)電效率的一個有效措施,但葉片加長會增大轉(zhuǎn)子的負荷。使用鈦合金鍛件作葉片就可以減輕負荷,在高速旋轉(zhuǎn)的汽輪機末段使用1m長的Ti-6Al-4V合金葉片,在1991年就已經(jīng)實用化。

2、鈦合金的鍛造技術

在鈦合金的熱加工中,加熱溫度至關重要。溫度越低變形抗力越大,且易產(chǎn)生裂紋等缺陷。同時對變形速度也有很大的依賴性,這些都是鍛造中應該特別注意的地方。鈦合金精密熱模加工過程中,使鍛模的溫度加熱到與鍛件相當或更高,可以抑制鍛造中鍛件溫度的降低。由于該方法變形能力高,用較少的加熱次數(shù)就可以鍛造出更薄壁的精密鍛件。但這種方法要使用價格昂貴的Ni基或Mo基高溫合金,且生產(chǎn)效率較低,所以在經(jīng)濟性上面臨較大問題。

1)發(fā)動機盤件的鍛造技術

飛機發(fā)動機用盤件,要求高的疲勞強度和斷裂韌性。在700K左右中溫區(qū)域使用Ti-6Al-2Sn-4Zr-6Mo合金鍛件。傳統(tǒng)的加工方法是在a-β區(qū)鍛造,其組織為β相和等軸a晶粒及細小的針狀a兩相組織,斷裂韌性值較低。為改善這一點,開發(fā)了在β區(qū)加熱的β鍛造法。β鍛造法是在β相變溫度之上加熱鍛造,會產(chǎn)生再結(jié)晶,所以鍛造溫度和加工變形對材料特性有

很大影響,不允許鍛造中進行再次加熱而停止變形。因此,β鍛造中必須嚴格控制鍛造溫度和變形量。對于Ti-6Al-2Sn-4Zr-6Mo合金,加工溫度在10731323K范圍內(nèi),且要有足夠的加工變形量。

其鍛件組織全部為針狀,斷裂韌性值由原先的30MPa*m 1/2提高到50MPa*m 1/2。

2)渦輪機葉片鍛造技術

渦輪機葉片很薄,在鍛造過程中溫降很快,一般都用壓下速度快且單次加工能量大的螺旋壓力機進行鍛造。錘鍛時,因葉片形狀扭轉(zhuǎn)產(chǎn)生打擊橫向力,故模具要精確設計。現(xiàn)在正在開發(fā)有效利用上下打擊能量進行葉片表面成形的工藝,先進行平面鍛造,再彎曲成形,最后再精鍛成形。

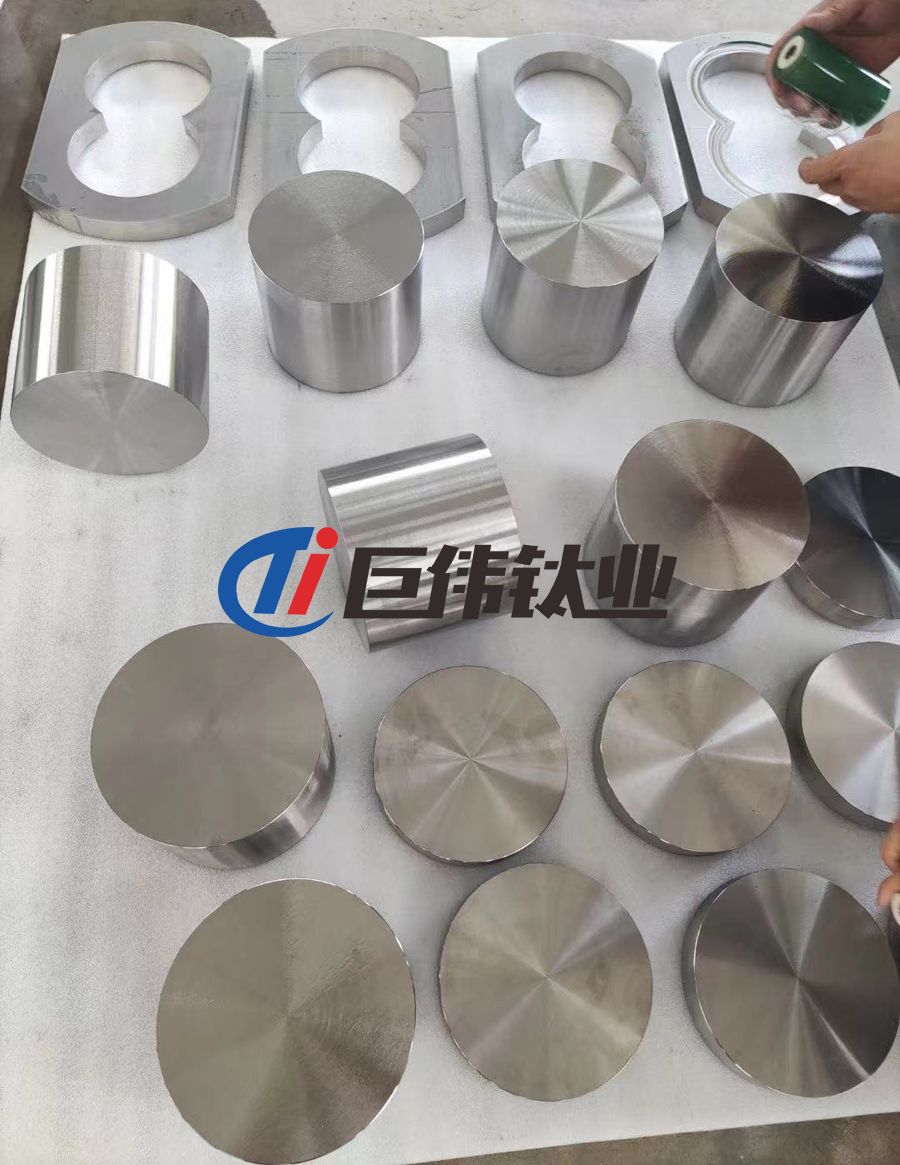

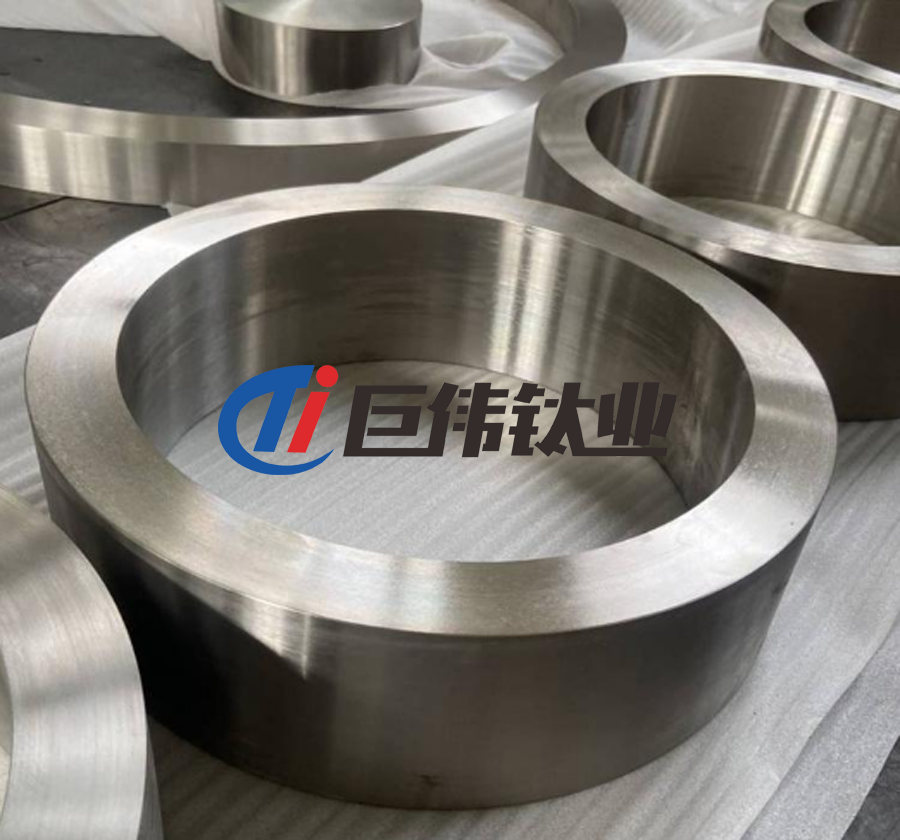

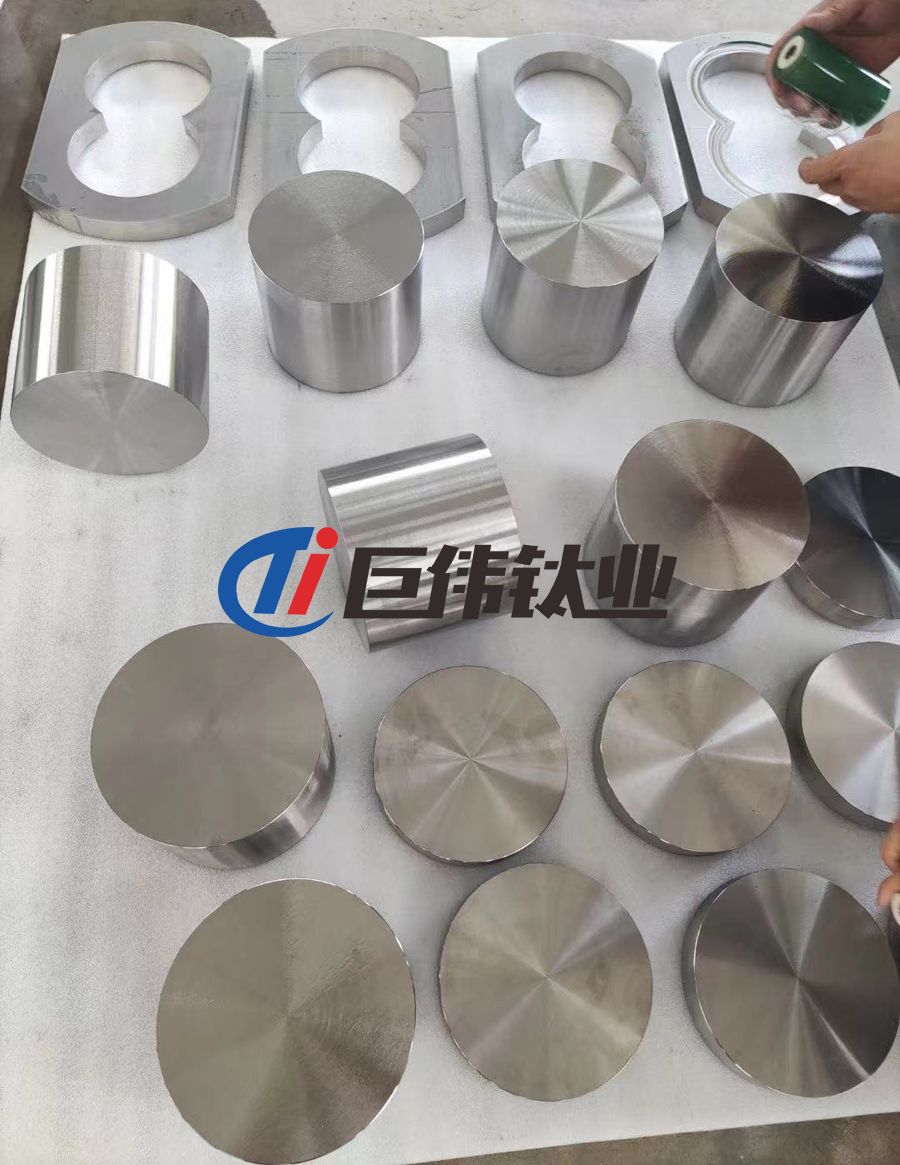

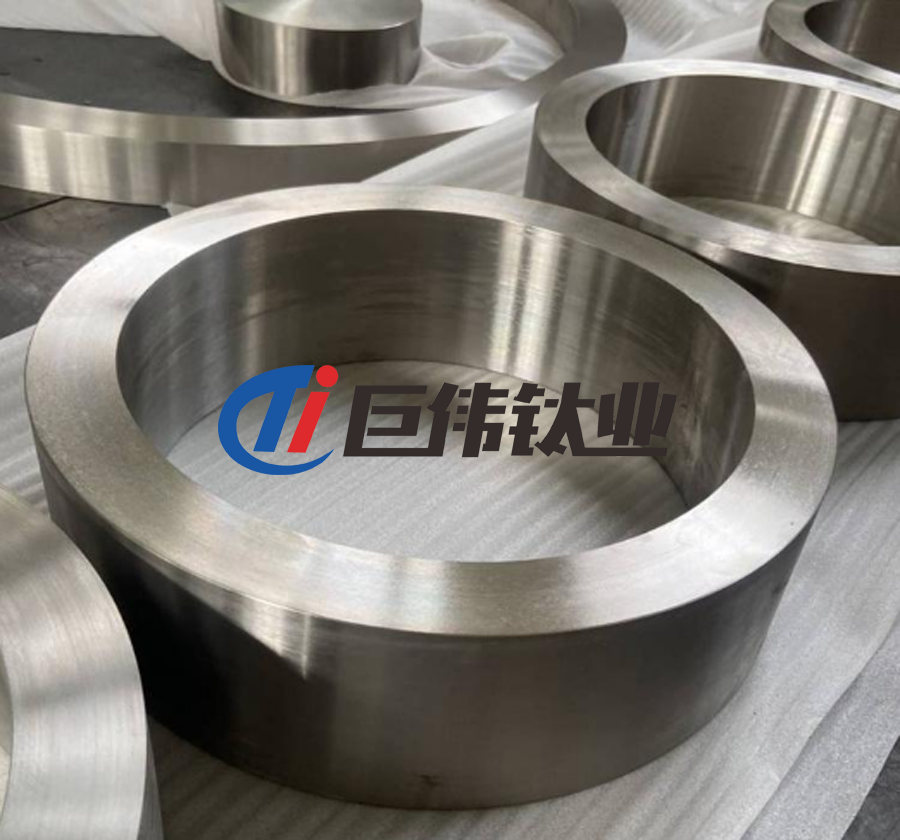

3)環(huán)件制造技術

發(fā)動機風扇外殼及壓縮機殼等都使用了大型的Ti-6A1-4V合金軋制環(huán)件。對于材料費用相對較高的鈦合金制品,降低材料的投入量對于降低成本非常有效,尤其是近凈成形技術更為有效。以V2500發(fā)動機風扇外殼為例,與環(huán)件切削加工相比,近凈形件的材料用量減少55%以上。

厚環(huán)件加工時,為避免產(chǎn)生裂紋,要盡可能給予壓應力,而且要注意組織的控制和加工時環(huán)件的溫降。

總之,鈦合金鍛件的生產(chǎn),要在合適的加工溫度,適當變形才能獲得高質(zhì)量鍛件。

相關鏈接